Systèmes automatisés : exemples de robotisation en entrepôt

Dans cet article, nous vous présentons quelques exemples de systèmes automatisés d’entreprises ayant installé des solutions automatiques Mecalux afin de maximiser les performances de leurs installations logistiques.

Les entrepôts automatisés permettent de gérer, d’optimiser et d’accélérer les processus. De plus en plus d’entreprises choisissent l’automatisation logistique et, selon une étude de Global Industry Analysts, Inc., ce marché devrait atteindre un taux de croissance annuel composé (TCAC) de 10,4 % entre 2020 et 2027, conclut l’étude.

La motivation principale des entreprises pour robotiser leurs entrepôts réside dans les nombreux avantages qu’elle offre : grande productivité grâce à des flux continus 24h/24 et 7j/7, réduction des coûts de maintenance grâce à une moindre usure des équipements de manutention, ou encore un inventaire permanent assuré par un logiciel de gestion d’entrepôt (WMS).

Voyons maintenant quelles opérations peuvent être automatisées à l’aide des solutions Mecalux :

Entrées et sorties de marchandises

La réception des marchandises et l’expédition des commandes sont deux opérations de base dans l’entrepôt. En effet, c’est dans ces zones où les flux sont les plus intenses au quotidien. D’une part, les réceptions servent à démarrer le flux de matériaux dans l’entrepôt. D’autre part, les expéditions assurent la distribution des produits demandés.

Ces opérations peuvent être accélérées avec des systèmes de chargement et de déchargement automatique de camions, une solution permettant de gagner en rapidité et en sécurité lors de la réception et de l’expédition des marchandises au niveau des quais de l’entrepôt.

L’entreprise alimentaire espagnole Grupo Siro a mis en place ce système dans son entrepôt automatisé pour faciliter l’entrée et la sortie de ses produits (des marchandises lourdes avec un taux élevé d’entrées et de sorties).

Flux des marchandises

Le déplacement de marchandises est une opération assez chronophage pour l’opérateur. La solution la plus efficace pour faciliter les déplacements des produits étant les convoyeurs à palettes, puisqu’ils sont polyvalents et permettent une multitude de circuits, d’un itinéraire simple long de quelques mètres aux structures plus complexes reliant différents secteurs, étages ou bâtiments.

Le distributeur de noix et autres fruits secs Tadım possède un entrepôt automatisé en Turquie relié aux lignes de production par un circuit de convoyeurs. « Nous avons augmenté le nombre de réceptions quotidiennes de 73 % », souligne Kemal Güler, responsable logistique. L’entreprise reçoit 1 000 palettes par jour en moyenne, de sorte que les convoyeurs garantissent un flux continu de marchandises et minimisent l’activité des équipements de manutention (ce qui, à son tour, réduit le risque d’accidents).

Un autre système de transport permettant de connecter différentes zones de l’entrepôt sont les balancelles automotrices (système monorail). Il s’agit de chariots automatiques entraînés par un moteur électrique qui se déplacent le long d’un rail électrifié suspendu au plafond ou fixé au sol. Le fabricant polonais de jus Sokpol bénéficie des avantages de cette solution : ses deux entrepôts sont reliés à la production au moyen d’un circuit complet de balancelles automotrices Mecalux.

Par ailleurs, les entreprises utilisent également des véhicules autoguidés (ou AGV pour Automatic Guided Vehicles) ou des robots mobiles (ou AMR pour Autonomous Mobile Robots) pour connecter différentes zones. Le fabricant de papier français Clairefontaine possède dans son entrepôt, conçu par Mecalux, plusieurs AGV assurant le transport interne. L’entreprise s’en sert, par exemple, pour le transfert de marchandises du centre de production vers l’entrepôt ou des allées de stockage vers la zone d’expédition.

Stockage de marchandises

Les exemples les plus représentatifs de systèmes automatisés en entrepôt sont ceux destinés à la robotisation du stockage lui-même, c’est-à-dire le positionnement des unités de charge dans leurs emplacements.

Dans cette catégorie, les transstockeurs pour palettes se distinguent. C’est un robot qui se déplace dans les allées de stockage, pour positionner et retirer les palettes en toute autonomie. Schaal Chocolatier, l’une des entreprises leader dans la production de chocolat haut de gamme, possède un entrepôt automatisé pour palettes en France. Conçu par Mecalux, il sert au stockage des produits avant leur distribution. L’entreprise a décidé d’automatiser sa logistique « afin de se passer des chariots élévateurs traditionnels avec cariste », explique Raphael Dorbeau, chef du département méthodes.

Les entreprises gérant un volume important d’entrées et sorties de marchandises peuvent opter pour un autre système automatisé très courant : le Pallet Shuttle automatique. Il s’agit d’un système de stockage compact dans lequel une navette motorisée se déplace à l’intérieur des canaux pour charger et décharger des palettes. Cette navette est transportée vers les canaux de stockage souhaités à l’aide de transstockeurs ou d’autres navettes. L’entreprise argentine spécialisée dans les produits à base de viande La Piamontesa a équipé sa chambre froide de ce système de stockage. « Nous étions limitées en espace, nous voulions donc l’optimiser pour stocker davantage de marchandises. Après avoir évalué différentes options, nous avons opté pour une solution automatisée », signale l’ingénieur Diego Ghersi, responsable Ingénierie et Projets chez La Piamontesa.

Dans les entrepôts traitant des petits articles, il est possible d’installer des transstockeurs pour bacs (miniload). Leur fonctionnement est le même que celui des transstockeurs pour palettes : dans chaque allée, le miniload positionne et extrait les marchandises des racks sans l’intervention des opérateurs, ce qui facilite et accélère la gestion des marchandises et la préparation des commandes. Le producteur espagnol de viande bovine Elaborados Cárnicos Medina a robotisé sa zone de stockage avec un magasin automatique pour bacs installé par Mecalux. Selon José López, directeur des opérations, « [le magasin automatique] est devenu essentiel à notre processus de production, nous ne pourrions plus travailler sans ».

Préparation des commandes

La préparation des commandes est l’une des opérations les plus exigeantes. Afin de l’automatiser, les entreprises mettent en œuvre le critère du « produit vers l’homme » (mieux connu en anglais, « goods-to-person »). Avec cette stratégie, les opérateurs sont placés aux postes de préparation des commandes, et les marchandises viennent à eux via des systèmes automatisés tels que des transstockeurs ou des convoyeurs.

Le fabricant d’outils SAM Outillage a optimisé la préparation de ses commandes grâce au magasin automatique pour bacs Mecalux permettant la mise en place de cette méthode de travail. Candice Aubert, responsable logistique de l’entreprise, nous l’explique : « Auparavant, les opérateurs parcouraient 10 à 12 km par jour dans l’entrepôt en cherchant les références dont ils avaient besoin. Avec le magasin automatique pour bacs, les marchandises sont transférées automatiquement aux postes de préparation des commandes ».

Gestion d’entrepôt

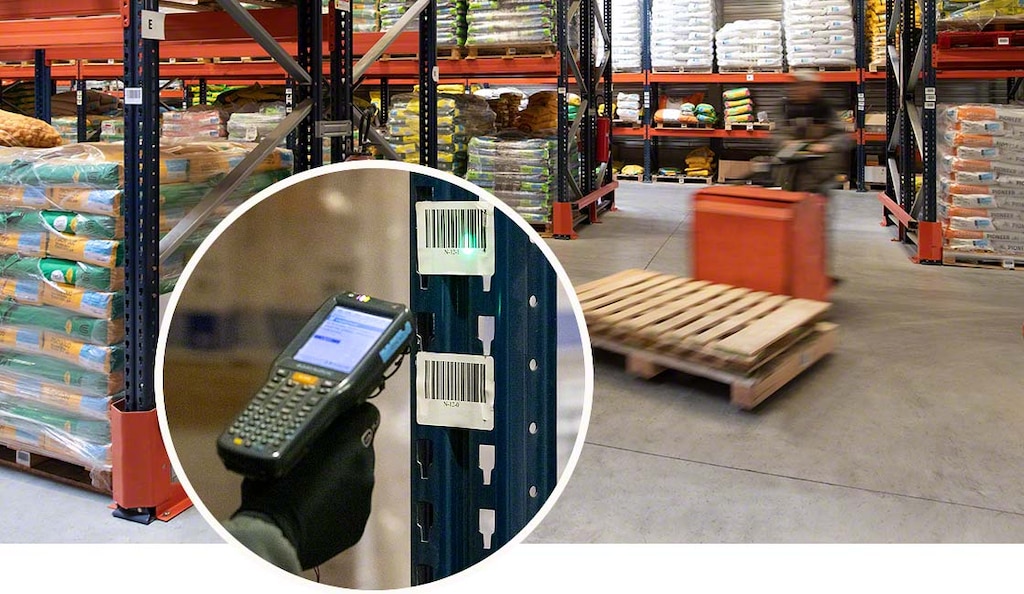

La bonne organisation et gestion de l’entrepôt est fondamentale pour fournir un bon service. Avec un logiciel de gestion d’entrepôt, les entreprises organisent leurs produits de manière plus logique et plus efficace, ce qui se traduit par des meilleures performances.

Easy WMS, le logiciel d’entrepôt développé par Mecalux, est opérationnel dans plus de 1 000 installations dans 36 pays. Parmi les avantages de ce programme, il y a notamment le contrôle des stocks (permettant de connaître l’état du stock, sa localisation et sa destination) et la fluidité des flux de produits et d’informations.

L’entreprise française spécialisée dans les matériaux et les outils pour les agriculteurs Maison François Cholat a équipé son entrepôt d’Easy WMS afin d’obtenir une traçabilité totale de ses produits. La vente et le stockage de produits phytosanitaires sont deux activités fortement réglementées en France, la traçabilité totale de ce type d’articles étant obligatoire depuis 2016. « Nous avions besoin d’un WMS pour pouvoir retrouver un client en fonction d’un produit spécifique, ainsi que d’enregistrer des informations significatives sur la marchandise, telles que la date de production ou le numéro de lot. Ainsi, si besoin, nous pourrions retirer très facilement un article du marché », explique Morgane Cholat, responsable logistique de l’entreprise.

Les systèmes automatisés, à l’origine de performances améliorées

Les systèmes automatisés sont des solutions choisies par de nombreuses entreprises visant l’amélioration des performances des opérations. Les transstockeurs, les convoyeurs ou le Pallet Shuttle peuvent être intégrés dans n’importe quel entrepôt dans le but d’optimiser les flux de marchandises.

Mecalux a automatisé les opérations de nombreux entrepôts. Vous envisagez aussi de digitaliser et de robotiser votre logistique ? Contactez-nous pour découvrir comment procéder.