Rayonnage push-back

Système de stockage compact pour palettes offrant une capacité de stockage accrue et réduisant les délais de manutention.

Présentation

Push-back system : stockage à accumulation pour gagner du temps et de l’espace

Le rayonnage push-back est une solution de stockage à haute densité permettant de stocker plusieurs palettes d’une référence différente dans la profondeur de chaque canal. Le principe de fonctionnement est celui de l’accumulation, c’est-à-dire que les charges sont déplacées par poussée dans des canaux légèrement dénivelés.

Le palettier push-back est extrêmement maniable, puisque le chariot élévateur ne pénètre pas dans le rayonnage et que l’accès aux marchandises ne se fait qu’à partir d’une seule allée de travail. Le principe LIFO (last in, first out) de gestion des charges est suivi, la palette déposée en premier est donc rétirée en premier.

Avantages du rack push-back

- Gain de place : l’élimination des allées intermédiaires contribue à une meilleure utilisation de la surface disponible pour une capacité de stockage accrue.

- Gain de temps : les chariots élévateurs n’ont pas à pénétrer dans les rayonnages, une seule allée de travail suffit, ce qui accélère considérablement les opérations de chargement et de déchargement.

- Références multiples : une référence différente peur être stockée par canal, une diversification des produits stockés est donc possible.

- Haute/basse température : les chariots des rayonnages sont conçus pour supporter des températures allant de -30 ºC à +40 ºC.

- Fonctionnement sécurisé : les dispositifs de blocage, les butées, les centreurs de palettes et d’autres éléments permettent des manœuvres de dépôt et d’extraction faciles et en toute sécurité.

- Peu d’entretien : le rack push-back nécessite très peu d’entretien, ses composants sont hautement résistants et durables.

Non seulement ils sont très pratiques, mais aussi ils nous ont permis d’éliminer des allées et d’accélérer les tâches de stockage

Applications du palettier push-back

Une solution hautement flexible qui s’adapte à différents types d’entrepôts

Le rack push-back est un système idéal pour les entrepôts de marchandises palettisées à rotation moyenne ou avec une faible diversité de références et peu de palettes par référence. C’est également une solution idéale pour les entrepôts dans lesquels il est nécessaire d’optimiser la surface disponible.

Comment fonctionne le palettier push-back

Ensemble de chariots ou de rouleaux pour un chargement et un déchargement des palettes rapide et en toute sécurité

Le rayonnage push-back fonctionne sur la base d’un mécanisme simple de glissement constitué de chariots ou de rouleaux qui exploitent et équilibrent deux forces opposées : celle de poussée pour le dépôt des palettes dans le canal de stockage et celle de gravité pour faciliter leur extraction.

Témoignages

Études de cas

Voir plus de cas clientsConfigurations possibles du rack push-back

Différentes variantes de construction pour répondre aux besoins logistiques de chaque entrepôt

Le rayonnage push-back de Mecalux peut contenir, dans sa variante à chariots, entre deux et quatre palettes l’une derrière l’autre. Dans sa variante à rouleaux, elle permet d’en stocker plus de quatre.

Composants du rack push-back

Le rayonnage push-back Mecalux se distingue par une qualité maximale tant au niveau des processus de fabrication que des matériaux et des finitions des différents composants. Cela garantit la stabilité, solidité et durabilité des installations.

Au-delà des éléments communs au rack à palettes métallique (échelles, montants, lisses), la principale particularité du palettier push-back est la présence de rails et de chariots.

Le rayonnage push-back est équipé d’un ensemble de composants spécifiques assurant des opérations de chargement et de déchargement fluides et sans risque. Ainsi, la sécurité des opérateurs, des marchandises et de l’installation est garantie.

Catalogues

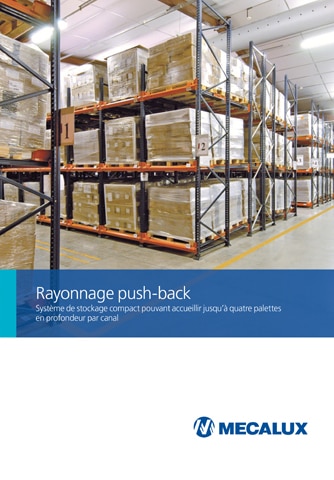

Rayonnage push-back (catalogue)

Système de stockage pour palettes par accumulation sur la profondeur

Téléchargement

Inspection technique des rayonnages (catalogue)

Utilisation, inspection et entretien de rayonnages

TéléchargementManuel de sécurité dans l’entrepôt

Fonctionnement, utilisation, inspection et entretien des racks à accumulation

Téléchargement

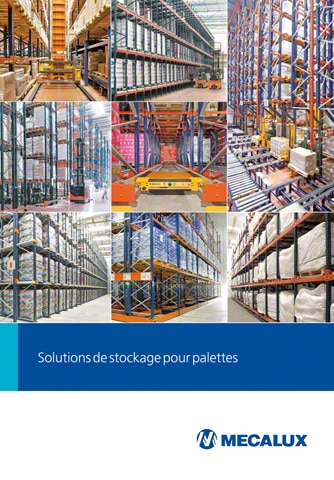

Solutions de stockage pour palettes (catalogue)

Systèmes de stockage pour marchandises palettisées

Téléchargement

Foire aux questions

Le rayonnage push-back est un rack LIFO à structure compacte dont les allées intérieures sont éliminées. Il permet de stocker jusqu’à quatre palettes par canal, par accumulation, ce qui se traduit par une plus grande capacité de l’entrepôt ainsi que par une moindre surface occupée. Les palettes sont déposées sur un ensemble de chariots (ou de rouleaux) qui sont poussés le long d’un ensemble de rails légèrement inclinés. D’où le terme push-back, ou "pousser vers l’arrière", qui désigne l’action du chariot élévateur poussant les palettes existantes sur le rack pour en déposer une nouvelle. La partie avant du rayonnage étant la plus basse, les palettes situées à l’arrière avancent par gravité d’une position lors du retrait des marchandises. L’entrée du canal est donc à nouveau occupée. Étant donné qu’une seule allée de travail est utilisée pour le chargement et le déchargement, le principe LIFO est suivi, c’est-à-dire que la dernière palette déposée est extraite en premier.

Si le push-back system est compatible avec tout type de produit, sa mise en place est particulièrement adaptée à certains scénarios. C’est une solution parfaite, par exemple, pour stocker des marchandises palettisées à rotation moyenne avec deux palettes par référence minimum, gérées en LIFO. De même, le palettier push-back est couramment utilisé dans les entrepôts gérant un nombre réduit de références et peu de palettes par référence. Il convient également pour le stockage de produits de grande consommation, grâce à la rapidité qu’il offre dans les manœuvres de chargement et de déchargement. Comme toute solution de stockage à haute densité, le rack push-back est une solution idéale pour les entreprises ayant besoin d’optimiser la surface disponible afin d’accroître la capacité de l’entrepôt.

La principale différence entre les deux systèmes réside dans la stratégie de gestion des stocks appliquée. Ainsi, le rayonnage push-back suit le critère LIFO (last in, first out), c’est-à-dire que la palette introduite en dernier est retirée en premier, étant donné que l’accès aux marchandises se fait à partir d’une seule allée. Le rayonnage dynamique, en revanche, dispose d’allées séparées pour le chargement et le déchargement, ce qui veut dire que le critère FIFO (first in, first out) est appliqué et donc que la première palette déposée est extraite en premier.

Le rayonnage push-back est un système de stockage à accumulation dont le fonctionnement est très simple. Il permet de stocker une référence différente par canal et les chariots élévateurs n’ont pas à pénétrer dans la structure. En effet, ces derniers opèrent depuis l’allée de travail, ce qui raccourcit les manœuvres et augmente la sécurité opérationnelle. Ces rayonnages sont cependant limités par la profondeur des canaux et par la hauteur. Le système admet une profondeur de quatre ou six palettes (selon la variante choisie : chariots ou rouleaux) et une hauteur maximale de 7,5 m. En cas de besoin de plus de capacité et de hauteur, Mecalux propose également d’autres solutions de stockage à haute densité, telles que le système Pallet Shuttle, dont les canaux peuvent dépasser 40 m de profondeur.

Les rayonnages push-back à chariots sur rails peuvent contenir un maximum de quatre palettes par canal. Pour la variante à rouleaux, chaque canal a une capacité maximale de six palettes, voire plus si le poids de la palette le permet.

Mecalux a établi la hauteur maximale d’un rack push-back à 7,5 m, à condition que les équipements de manutention soient adaptés, puisque la hauteur dépend des chariots élévateurs utilisés.

La largeur du canal, c’est-à-dire celle des lisses, correspond à la dimension avant de la palette, charge comprise, plus 150 mm (soit 75 mm de chaque côté).

Pour la variante à chariots sur rails, les palettes sont manipulées par le chariot élévateur de façon à ce que leurs patins inférieurs soient disposés perpendiculairement, reposant transversalement sur les chariots et les rails. Autrement dit, les palettes sont introduites dans le rayonnage par leur côté le plus large. En revanche, pour la variante à rouleaux, les palettes sont manipulées du côté moins large, de sorte que leurs patins inférieurs reposent perpendiculairement sur les rouleaux pour un déplacement facile.

Dans un rayonnage push-back, chaque canal de stockage est réservé à une seule et même référence. Les canaux étant gérés indépendamment, ils peuvent contenir des références différentes. Et cela est un avantage par rapport au rack à accumulation, dans lequel tous les canaux d’une même allée de stockage sont dédiés à la même référence.

En théorie, tous les modèles de chariots élévateurs sont adaptés au rayonnage push-back, mais certains aspects doivent être pris en compte. Ainsi, la rigidité et la résistance à la poussée du mât de cet équipement de manutention déterminent le nombre de palettes par canal. En effet, c’est ce chariot élévateur qui applique la force nécessaire pour pousser les palettes stockées dans le canal lorsqu’une nouvelle palette est introduite. Par contre, plus la hauteur est importante, plus le mât doit être solide, plus ses composants s’useront et plus il sera difficile de contrôler le chariot élévateur lors de l’extraction.

Demandez conseil à un expert