Comment maintenir des niveaux de stock optimaux

Maintenir des niveaux de stock optimaux pour chaque produit est essentiel pour éliminer les surcoûts dans le processus de stockage et avoir une chaîne d’approvisionnement plus rapide et flexible.

La logistique devenant de plus en plus complexe, les entreprises doivent contrôler la demande de stock dans l’entrepôt afin de fournir un service efficace. Le niveau de stock optimal permet de savoir quand réapprovisionner un produit et de déterminer la quantité de stock sécurité pour préparer les commandes en cours.

Qu’est-ce qui définit un niveau de stock optimal ?

Le niveau de stock désigne la quantité de stock d’un article disponible dans l’entrepôt à un moment donné. Maintenir un niveau de stock optimal (c’est-à-dire la quantité exacte pour répondre à la demande) est indispensable pour expédier les commandes sans provoquer de rupture de stock, c’est-à-dire un stock insuffisant dans l’entrepôt pour garantir l’approvisionnement en marchandises.

L’objectif principal du stock optimal est d’atteindre la rentabilité dans la gestion des stocks. L’ajustement des niveaux de stock à la demande permet d’éviter les inefficacités résultant d’un surstock ou d’une rupture de stock. Calculer les niveaux de stock pour n’avoir que la quantité nécessaire permet également d’optimiser l’espace de stockage et de détecter les erreurs telles que des délais de réapprovisionnement trop longs, des marchandises obsolètes ou des processus de production rigides.

Lorsqu’elles calculent le niveau de stock optimal pour chaque référence, les entreprises doivent prendre en compte de multiples variables : des caractéristiques des stocks ou de leur rotation, à la configuration des opérations d’entrepôt, en passant par des systèmes de stockage ou des calculs tels que le niveau de stock maximum ou le stock de sécurité.

De même, pour atteindre un niveau de stock optimal, les entreprises doivent avoir une connaissance approfondie de la demande de leurs produits, ainsi que des prévisions à long terme. Ces informations permettent d’appliquer une stratégie d’approvisionnement en marchandises basée sur le point de commande, c’est-à-dire le moment exact où l’entreprise doit commander des stocks à ses fournisseurs pour assurer une gestion des stocks efficace.

En logistique, une formule mathématique est appliquée pour calculer quand et en quelle quantité l’entreprise doit s’approvisionner pour atteindre des niveaux optimaux : le modèle de Wilson également connu sous le nom de formule EOQ (pour Economic Order Quantity ou quantité économique de commande en français). Cette règle définit les volumes de stock idéaux et leur fréquence d’approvisionnement en fonction de la demande périodique de stock, du coût associé à chaque commande passée et du coût de stockage d’une unité de charge pendant une période précise.

L’importance de maintenir des niveaux de stock optimaux

Le maintien de niveaux de stock optimaux permet de trouver un équilibre entre la satisfaction de la demande régulière de produits et l’amélioration de l’efficacité des emplacements de stockage. Un volume optimal de marchandises facilite le contrôle des stocks, en assurant la traçabilité des produits et en réduisant le risque de stock obsolète.

Dans la logistique 4.0, les entrepôts exigent des opérations flexibles, en particulier dans des secteurs tels que l’e-commerce, l’alimentation ou l’industrie manufacturière, qui nécessitent des processus fluides en raison de la rotation élevée des produits et des conditions de stockage strictes. Un niveau de stock optimal favorise des processus logistiques plus efficaces, réduit les coûts de stockage et prévient la perte ou la détérioration des produits stockés.

Déterminer le bon volume de stock pour chaque référence est la première étape pour établir une stratégie de planification logistique efficace. Sur la base d’un calcul précis de la demande et des caractéristiques du layout ou l’agencement de l’entrepôt vous pouvez déterminer les systèmes de stockage et de transport ou les méthodes d’extraction et de stockage des marchandises les plus adaptés.

Conseils pour maintenir des niveaux de stock optimaux

Des niveaux de stocks optimaux permettent de ne pas stocker plus d’unités de charge que nécessaire pour couvrir la demande de produits, optimiser la capacité de stockage de l’installation et surtout accélérer l’expédition des marchandises. Nous vous dévoilons trois conseils pour atteindre des niveaux de stock efficaces :

- Comprendre et prévoir la demande pour chaque référence dans l’entrepôt : la mise en place d’indicateurs clés de performance (KPI) permet de définir la fréquence d’expédition de chaque produit. Les informations recueillies sur l’activité de l’entreprise sont très précieuses pour savoir exactement quelle quantité de produits stocker dans l’entrepôt.

- Déterminer les points de commande : ce calcul logistique permet de déterminer quand et en quelle quantité commander auprès de ses fournisseurs en fonction de la demande. L’objectif principal du point de commande est d’atteindre un équilibre parfait entre l’investissement en marchandises (et leur coût de stockage) et la probabilité d’une rupture de stock. Le calcul de cette formule mathématique peut être programmé périodiquement ou révisé lorsque le responsable logistique le juge nécessaire.

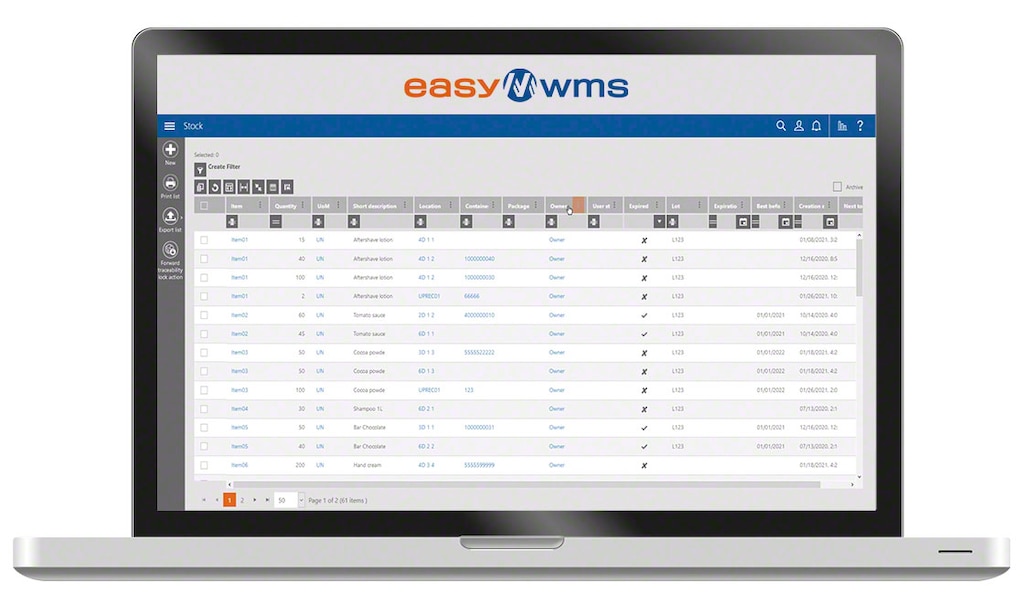

- Automatiser la gestion des stocks : le remplacement des techniques de gestion manuelles par des systèmes numériques comme un logiciel de gestion d’entrepôt (WMS) élimine le risque d’erreur dans les calculs tels que le niveau de stock maximum, minimum ou de sécurité. Un WMS automatise les tâches de réapprovisionnement des systèmes de stockage ou de picking, tout en déterminant la gestion des emplacements selon des règles et critères préétablis par le responsable logistique.

Digitaliser le contrôle des niveaux de stock en temps réel

L’hétérogénéité progressive des références dans les entrepôts et l’omnicanalité ont complexifié la gestion des stocks. De plus en plus d’entreprises exigent une synchronisation entre le stock de leur entrepôt et le stock réparti entre les différents points de vente.

Dans ce contexte, un logiciel de gestion d’entrepôt peut-être la réponse aux défis posés par la nouvelle logistique. Cette application élimine le risque d’erreurs en automatisant les calculs d’inventaire, en collectant des informations sur la demande de stock et en assurant une traçabilité complète des produits.

Le logiciel de gestion d’entrepôt coordonne le mouvement des stocks tout au long des différentes phases logistiques (le stockage, le réapprovisionnement, la préparation des commandes et les retours de produits, entre autres), favorisant ainsi des niveaux de stocks optimaux et une rentabilité maximale pour chaque unité de charge. Le logiciel permet également de contrôler les stocks en temps réel, en collectant les informations relatives aux commandes. Ces données permettent d’identifier les tendances et de planifier régulièrement les volumes de stock idéaux pour chaque référence.

Niveaux de stocks optimaux : calcul automatique pour une gestion efficace

Des volumes de stock optimaux favorisent une gestion avancée des entrepôts, réduisant les coûts de stockage et rendant les opérations logistiques plus efficaces. Cependant, l’intégration de nouveaux canaux de vente et l’augmentation progressive des références dans les entrepôts compliquent le contrôle de cette opération.

Un logiciel de gestion d’entrepôt comme Easy WMS de Mecalux automatise le calcul des variables clés pour identifier le niveau de stock idéal pour chaque produit. Vous souhaitez améliorer la gestion des stocks de votre entrepôt et accroître la performance de vos opérations logistiques, n’hésitez pas à nous contacter. Un expert vous conseillera sur la meilleure solution pour votre entreprise.