« Milk run » logistique : en quoi consiste-t-elle ?

La Logistique milk run est une méthode d’expédition utilisée pour transporter des marchandises de différents fournisseurs vers une destination unique. Ainsi, au lieu d’expédier séparément ses marchandises, des itinéraires d’approvisionnement fixes sont planifiés afin qu’un véhicule récupère les différentes charges et les dépose dans un entrepôt, dans un site de production ou dans une plateforme logistique dédiée à la distribution.

Le concept de « milk run » est né d’une analogie avec la procédure de transport du lait au début du XXe siècle, qui visait à réduire les frais de déplacement. Les livreurs suivaient alors un itinéraire préétabli, en remettant le lait à domicile et en récupérant les bouteilles vides. Le vendeur calculait la demande de lait pour le lendemain en comptant les bouteilles vides.

Qu’est-ce que le « milk run » en logistique ?

La logistique milk run est une méthode de livraison des marchandises par laquelle un véhicule enlève les chargements de différents fournisseurs et les transporte, regroupées, dans un même envoi. Cette procédure implique la mise en place d’un réseau de transport où le flux des stocks est couvert par le même véhicule. Ce dernier effectue plusieurs arrêts pour charger ou décharger les produits dans les différentes installations qu’il visite.

La méthode milk run part du principe que la seule marchandise à réapprovisionner est celle qui a déjà été consommée. C’est pourquoi cette stratégie est courante dans les entrepôts ou centres de production utilisant des techniques de gestion des stocks telles que le just-in-time, où seule la quantité de marchandise nécessaire au moment opportun est réapprovisionnée.

Dans le rapport Supply Chain System Model of Components for Assembly Lines Based on Kanban and Milk Run Methodologies, publié dans la revue académique European Journal of Engineering and Technology Research, les chercheurs définissent le concept comme « une méthode de collecte des produits qui détermine un itinéraire optimal pour réduire le délai de livraison ». En effet, l’objectif principal de la logistique milk run est de réduire les délais et les frais de déplacement liés à l’approvisionnement en matières premières ou en produits semi-finis des sites de production. Cependant, cette méthode nécessite que les itinéraires et les délais de livraison soient organisés à l’avance et sans erreurs.

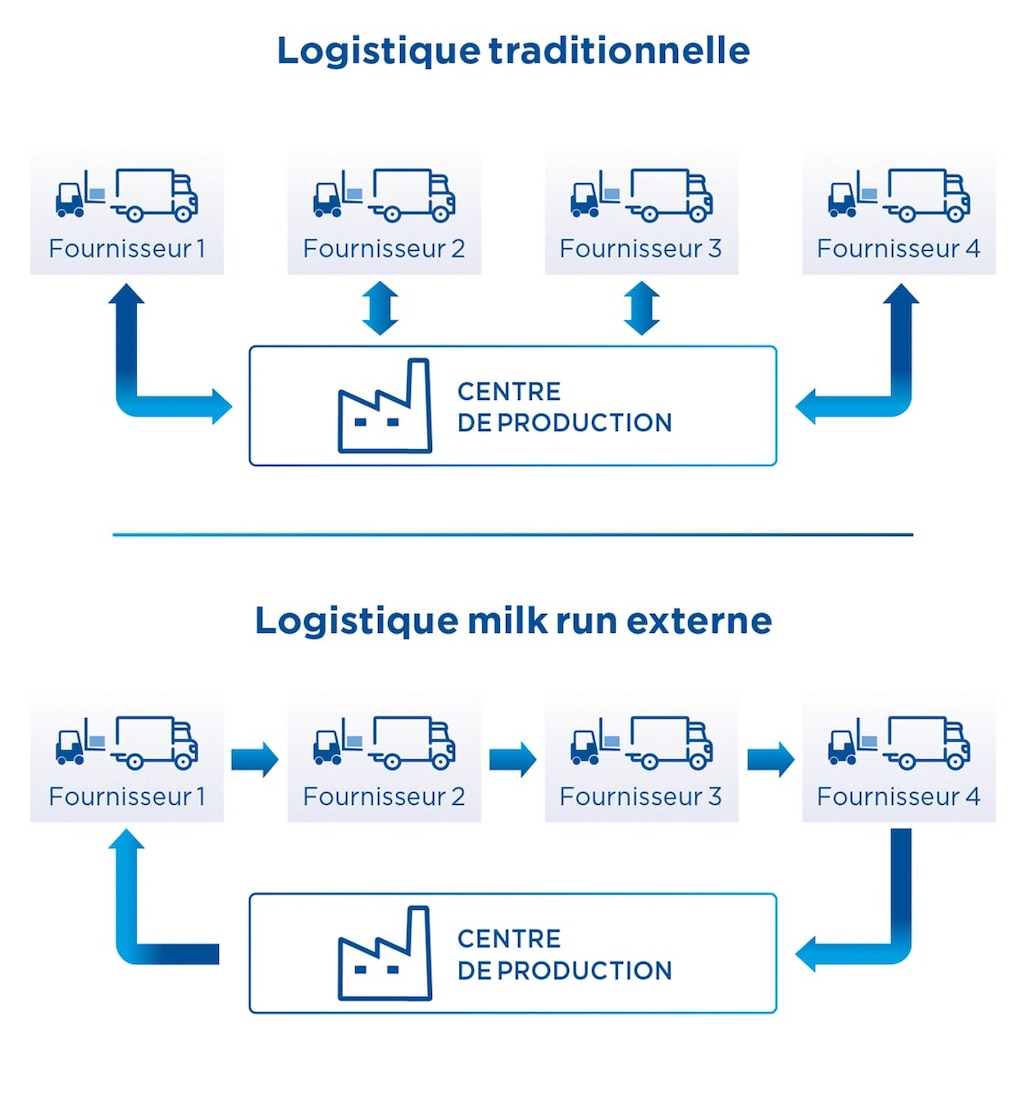

L’itinéraire de transport milk run peut être interne ou externe. Dans le premier cas, le véhicule parcourt différentes zones d’une même installation pour approvisionner les postes de travail. Dans le deuxième cas, il parcourt les entrepôts des fournisseurs ou de l’entreprise pour approvisionner en matières premières ou en produits semi-finis l’usine de production.

Les marchandises sont généralement livrées dans les zones de l’entrepôt ou du centre de production nécessitant un réapprovisionnement continu, comme c’est le cas d’une chaîne de montage. L’automobile est un autre exemple d’industrie pouvant bénéficier de la méthode milk run dans le réapprovisionnement, car cette dernière facilite la mise en œuvre de techniques de réduction des coûts dans la gestion des stocks telles que le just-in-time.

Prenons donc un exemple tiré du secteur automobile : un fabricant de pneus possède une usine de production au Brésil, à proximité des champs d’hévéas dont le latex est extrait. Avec une stratégie d’approvisionnement autre que le milk run, chaque cueilleur de caoutchouc enverrait sa production à l’usine. La logistique milk run, par contre, permet au producteur de pneus d’affréter un véhicule qui parcourt les différentes exploitations de caoutchouc pour récupérer la matière première de chaque cueilleur, ce qui se traduit par des camions complètement chargés.

Les avantages et les inconvénients de la logistique « milk run »

La logistique milk run est un mode de distribution de stocks largement utilisé dans les chaînes de production de masse. Ses principaux avantages :

- Réduction des frais de transport. Cette méthode d’approvisionnement évite le chargement partiel des camions, car la collecte des matières premières auprès de différents fournisseurs optimise les délais et le nombre des trajets.

- Des opérations agiles. La stratégie milk run assure le réapprovisionnement continu en matières premières ou produits semi-finis des lignes de production.

- Diminution de l’Impact environnemental. Cette technique de distribution réduit les déplacements des véhicules lors du transport des marchandises, entre les différentes installations comme entre les différentes zones de l’entrepôt ou du centre de production. La réduction des déplacements permet une logistique plus durable et moins polluante.

- Une stratégie de production efficace : l’adoption d’une logistique milk run contribue à une meilleure précision des livraisons just-in-time. En choisissant cette stratégie de distribution, les goulots d’étranglement au niveau des zones tampon d’approvisionnement des chaînes d’assemblage (zones de stockage temporaire à proximité des lignes de production) sont évités, car seules les marchandises nécessaires seront transférées.

Quoi qu’il en soit, la logistique milk run a aussi quelques inconvénients : elle nécessite une synchronisation totale entre les différents acteurs de la chaine d’approvisionnement ou les différentes zones de l’entrepôt ou du centre de production. Toute erreur lors du transport de marchandises peut entraîner un manque en matière première au niveau de la chaîne de production et provoquer un arrêt partiel ou total de cette dernière.

Par ailleurs, ce mode de distribution des stocks est efficace dans un contexte de production de masse. Si la chaîne d’assemblage ou de montage demande des produits très variés, la complexité des itinéraires de transport de type milk run, qu’ils soient internes ou externes, peut amener à des erreurs dans la gestion des stocks.

Comment fonctionne la stratégie « milk run » dans la chaîne d’approvisionnement ?

La distribution de type milk run sort des sentiers battus de la livraison de marchandises lorsqu’un besoin apparaît. Habituellement liée à la production just-in-time, la logistique milk run nécessite une planification prenant en compte l’itinéraire de chargement et de déchargement des stocks ainsi que les différents arrêts intermédiaires. Autrement dit, le responsable doit définir les points de chargement et de déchargement des marchandises pour décider de l’itinéraire optimal, de la périodicité de ce dernier et du nombre de véhicules devant effectuer cette tâche.

Le fonctionnement de la logistique milk run est comme suit : le véhicule, qui doit être à l’heure, parcourt les différents postes de travail (milk run interne) ou entrepôts fournisseurs (milk run externe), y enlève le chargement partiel de matières premières ou de produits semi-finis requis au niveau de la chaîne de production, puis les transporte vers la zone de fabrication attribuée.

La logistique milk run est non seulement une stratégie adaptée pour l’approvisionnement en matières premières provenant de différents fournisseurs, mais elle peut aussi être mise en œuvre pour déplacer des marchandises au sein d’un entrepôt ou d’une usine de production. Pour cela, il est d’usage de miser sur les trains logistiques, qui parcourent l’entrepôt pour collecter les stocks de chaque zone et les transporter jusqu’à la chaîne de montage attribuée. Dans les sites de production ou entrepôts gérant une forte demande, il est possible d’installer des circuits de convoyeurs, pour palettes comme pour bacs, ou encore des systèmes monorails pour assurer un flux continu de marchandises vers la zone de production.

Gestion de la logistique « milk run » à l’aide d’un logiciel

La mise en place d’une méthode d’approvisionnement de type milk run et manuelle est quasiment impossible sans l’aide d’un outil spécifique tel qu’un logiciel de gestion d’entrepôt. Cette logistique exige une coordination au niveau de la stratégie d’approvisionnement avec plusieurs fournisseurs.

Une des solutions permettant d’éliminer le risque d’erreur est la mise en œuvre d’un logiciel capable d’automatiser la gestion des tâches. Dans son écrit Milk Run Design, la chercheuse en génie des process informatiques de l’Université de Karlsruhe (Allemagne) Anne Meyer indique que « la complexité de la planification tactique d’un réseau milk run, le choix du type de transport, l’attribution d’une fréquence à chaque fournisseur et la conception des itinéraires nécessitent une prise de décision assistée par un outil numérique ».

Un logiciel logistique établit l’itinéraire d’approvisionnement optimal. Pour multiplier l’efficacité dans cette étape, il est possible de combiner la mise en œuvre d’un logiciel de gestion d’entrepôt avec la technologie RFID. L’étude Digitalized milk-run system for a learning factory assembly line, coordonnée par l’Université technique de Graz (Autriche), analyse l’application de la logistique milk run via la technologie des radiofréquences. Un système digitalisé permet de « calculer des itinéraires plus courts et donc de réduire les délais comme les frais de transport ». L’étude, mené dans la LEAD Factory, un site de test au sein de l’université, montre comment la mise en place de systèmes digitalisés rend plus agiles les stratégies de distribution des stocks dans l’entrepôt milk run. L’investigation indique que l’introduction de systèmes digitalisés diminue de plus de la moitié la circulation interne des marchandises par milk run : « Dans la logistique milk run non digitalisée, l’ensemble du cycle d’approvisionnement prenait 66,6 secondes en moyenne. Avec l’introduction d’un produit numérique, le délai de livraison des marchandises était à 30,2 secondes », précisent les auteurs.

La logistique « milk run » : une stratégie optimale et ininterrompue de distribution des stocks

La stratégie de distribution des stocks milk run est une méthode efficace de réapprovisionnement continu des différentes zones logistiques et de production telles que les lignes de fabrication ou les postes d’assemblage. Le milk run réduit les déplacements dans les itinéraires de transport, ce qui contribue à une planification logistique plus durable.

Cette stratégie nécessite une synchronisation totale entre les fournisseurs et les responsables de production pour garantir un flux continu de marchandises. Un logiciel de gestion d’entrepôt tel qu’Easy WMS de Mecalux est l’outil idéal pour coordonner la circulation des marchandises, tout en optimisant les délais et les coûts. Vous souhaitez améliorer les performances de vos processus ? N’hésitez pas à nous contacter, un expert vous conseillera la meilleure solution digitale pour la logistique de votre organisation.