Comment appliquer la roue de Deming (PDCA) en logistique ?

La roue de Deming, ou cycle PDCA (de l’anglais Plan, Do, Check and Act), est une méthode de gestion de la qualité qui permet de mettre en oeuvre une stratégie d'amélioration continue dans l'entreprise, facilitant ainsi la résolution de problèmes de manière structurée et systématique.

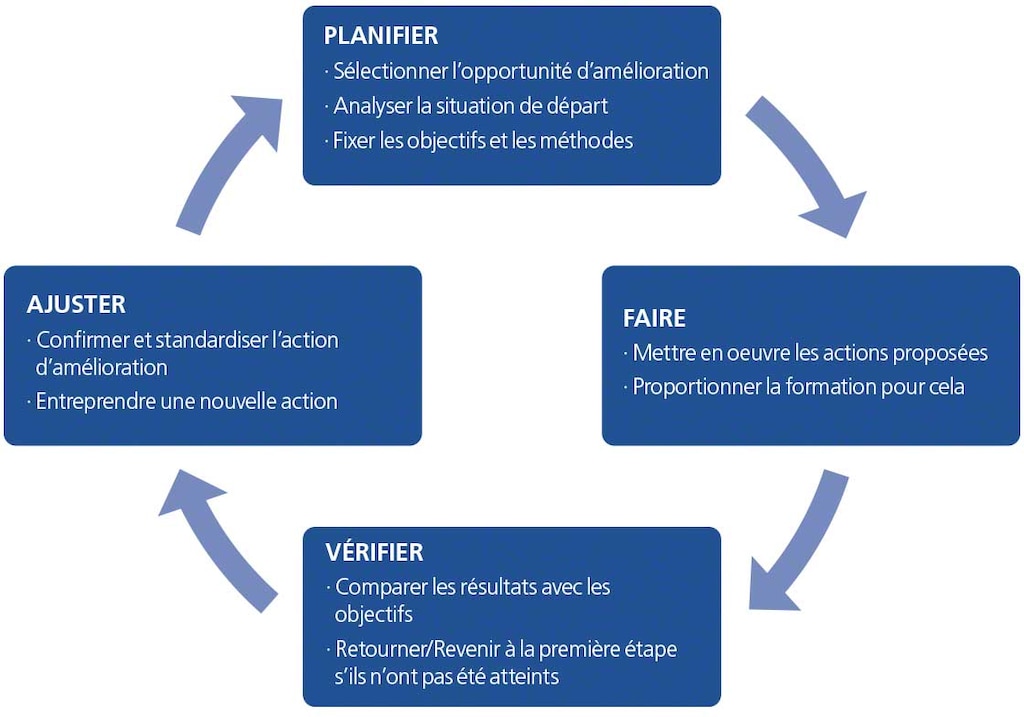

Cette procédure comporte quatre étapes fondamentales : planifier, développer, vérifier et ajuster.

Ce modèle d’amélioration continue tire son nom du consultant américain qui l'a fait connaître, William Edwards Deming, bien que sa création soit attribuée à son mentor, Walter Shewhart. Expert en systèmes de gestion de la qualité et en statistiques, Deming a travaillé avec des ingénieurs et des scientifiques pour mettre en pratique le cycle PDCA dans des entreprises japonaises durant les années 50. Ce n'est que trois décennies plus tard que sa méthodologie de qualité totale s'implante dans l'industrie américaine.

Qu’est-ce que le cycle PDCA ?

Le cycle PDCA, également appelé démarche d'amélioration continue, est une méthodologie visant à améliorer une procédure en localisant la cause d'un problème et en le corrigeant. Le cycle de Deming est généralement représenté sous forme de roue, car il est conçu comme un processus cyclique. Nous le représentons ci-dessous :

Le cycle PDCA aborde la planification d'une action d'amélioration qui part d'un problème récurrent, l'exécution contrôlée de la solution proposée, l'analyse ultérieure de son fonctionnement ─pour identifier les différences entre ce qui est prévu et ce qui est mis en oeuvre─ et, enfin, la standardisation de l'ajustement correctif, afin d'implanter le nouveau processus optimisé dans l'entreprise.

Les 4 étapes de la roue de Deming appliquées à la logistique

Nous abordons en détail ce qu’inclut chaque étape du cycle PDCA :

1. Planifier

L'objectif de cette étape est de définir le problème ou la procédure à améliorer. En logistique, certaines des situations qui méritent d'être soumises à la roue de Deming peuvent être : des erreurs dans les phases de picking et de packing, des retards dans la préparation des commandes, un taux élevé de retours ou la livraison de colis endommagés, entre autres. Il est essentiel d'effectuer un contrôle exhaustif de l'entrepôt à l’aide de certains paramètres définis afin d'identifier les domaines qui présentent des lacunes.

Cette étape du cycle PDCA peut être divisée en trois sous-processus :

1. Déterminer les opportunités d'amélioration et analyser la situation de départ : il faut mettre l'accent sur les causes qui génèrent le problème, en approfondir les raisons. Le principe de Pareto peut être utile à cet égard. De la même manière que cette loi peut être pertinente dans la méthode ABC en entrepôt, elle peut également être utilisée pour fixer des priorités découlant d'un problème logistique. En général, la majeure partie des effets négatifs d'un problème (80 %) sont dus à quelques causes seulement (20 %).

2. Fixer des objectifs mesurables : ils doivent être spécifiques, réalisables, pertinents et axés sur les résultats. En outre, il est nécessaire de fixer un délai pour leur évaluation. Ces objectifs peuvent être basés sur des données historiques que l'entreprise a enregistrées en établissant des KPIs ou des indicateurs clés; ou sur des données sectorielles résultant d'un processus de benchmarking de la concurrence.

3. Préparer le plan d'action : il s'agit d'étudier et de choisir les options correctives les plus appropriées, les responsables de chaque action et les dates de mise en œuvre. Il peut être envisagé comme un essai pilote qui sera ensuite étendu au reste des domaines si les résultats sont satisfaisants.

2. Développer

L'étape « Do » du cycle PDCA est également connue comme l'étape de test. Elle consiste à mettre en oeuvre l'action choisie et à éliminer les causes du problème. Pour assurer son bon fonctionnement, il est conseillé de préparer des instructions et des formations pour les employés concernés et de consigner tout écart par rapport au plan initial.

3. Vérifier

L'objectif est d'évaluer les résultats, en comparant le plan mis en œuvre avec celui envisagé. À partir des informations recueillies, des outils de visualisation de données, dotés de graphiques et de diagrammes, sont généralement utilisés. Un point important ici est de respecter les délais fixés afin de ne pas anticiper et tirer de conclusions hâtives.

Après cette évaluation des résultats, nous pouvons être confrontés à deux situations :

- L'objectif a été atteint, de sorte que nous avançons jusqu’à l’étape d’ajustement suivante du cycle de Deming. Il est essentiel de vérifier les autres paramètres afin de s'assurer qu'il n'y ait pas d'« effets secondaires », c'est-à-dire qu'aucun problème ne soit apparu ou ne se soit aggravé dans d'autres domaines.

- L'objectif n'a pas été atteint : si la raison est que le plan n'a pas été mis en œuvre correctement, il sera nécessaire de revenir à l'étape précédente et de revoir son développement en détail. Si cette éventualité est exclue, il faudra revenir au début de la roue de Deming et analyser à nouveau les causes du problème.

4. Ajuster ou agir

Une fois que le cycle s'est avéré efficace, le changement doit être documenté, normalisé et contrôlé. Ces informations doivent être mises à la disposition du personnel, par exemple en organisant des sessions de formation. Pour un suivi complet des nouveaux processus, il est également pertinent de désigner les KPIs à surveiller.

En outre, si de nouveaux outils ont été testés, ils doivent être largement appliqués. Par exemple, si l'essai pilote avec les dispositifs de prélèvement vocal s'est avéré efficace pour réduire les erreurs dans la préparation des commandes, il convient de proposer aux responsables de la logistique d’implanter leur utilisation auprès de tous les opérateurs.

Avantages du cycle PDCA

Nous soulignons les principaux avantages de l'application de la roue de Deming :

- Elle offre une méthode standardisée qui peut être utilisée dans n'importe quel secteur d'activité pour résoudre des problèmes récurrents.

- Elle permet de gagner du temps dans la recherche de la solution la plus efficace.

- Elle fonctionne comme une feuille de route pour assurer l'exécution complète d'un projet.

- Elle garantit une analyse détaillée des erreurs courantes en vue de leur résolution.

- Elle sert à contrôler et à documenter la mise en œuvre de nouveaux processus.

- Le cycle PDCA établit un guide d'actions pour éliminer les causes d'un problème, indépendamment des changements de personnel.

- Elle encourage le travail d'équipe grâce à la participation active de tous les acteurs concernés.

Comment le PDCA améliore-t-il la qualité de la logistique d'une entreprise ?

En logistique, la qualité implique de répondre à la demande des clients au moindre coût sans que le niveau de service ne s’en voit à aucun moment compromis. La solution est de trouver l'équilibre optimal entre les coûts et la qualité du service.

Les coûts de la qualité et de la non-qualité

Deux types de coûts sont liés à ce concept :

- Les coûts de la qualité : ce sont les coûts qui découlent de l'obtention de la qualité requise. Par exemple, il s'agit du coût lié à la mise en œuvre d'un plan de maintenance préventive industrielle dans l'entrepôt pour la bonne conservation des systèmes.

- Les coûts de non-qualité : ce sont les coûts qui découlent du manque de qualité des processus. Un exemple serait les pertes dues à des d'arrêts ou pannes de machines.

Des outils pour une gestion efficace des entrepôts

L'amélioration de la qualité est un objectif constant en logistique, car elle est synonyme de productivité accrue. Le but ultime est de « faire les choses bien du premier coup ». À cette fin, l'application de méthodes telles que le cycle PDCA aux processus de l'entrepôt est essentielle pour accroître l'efficacité logistique de l'entreprise.

La mise en œuvre de la roue de Deming peut être complétée par de nouveaux systèmes et équipements pour optimiser tous les processus de l'entrepôt. L'installation d'un WMS renforce l'application de cette méthode, car ce système collecte et traite automatiquement un énorme volume d'informations.

En outre, des outils tels que le Supply Chain Analytics Software facilitent l'analyse de ces données grâce à des tableaux de bord et des graphiques personnalisés, ce qui accroît l'efficacité des étapes clés telles que les entrées et les sorties de stock, la préparation des commandes ou la gestion des stocks, entre autres.

L'innovation technologique renforce l'effet du cycle PDCA

L'objectif final de la qualité logistique est de parvenir à une amélioration continue du service en ajustant les coûts autant que possible. Dans ce sens, l'enquête Supply Chain Digital and Analytics Survey de Deloitte révèle que deux personnes interrogées sur dix considèrent que la réduction des coûts logistiques est le premier objectif de leur investissement dans des outils d'analyse de données.

Le contrôle des processus permet de s'assurer que la roue de Deming se déroule correctement, une démarche qui peut être appliquée plus efficacement grâce à l'utilisation de systèmes informatiques. Si vous souhaitez découvrir plus en détail les avantages de l'utilisation d'un système de gestion d'entrepôt, contactez-nous et nous vous montrerons son principe de fonctionnement lors d’une démonstration personnalisée.