Robots collaboratifs et industriels : miser sur la robotisation de l’entrepôt

Les robots collaboratifs et les robots industriels sont le fer de lance de l’automatisation de la logistique. Ces machines accélèrent toutes les opérations d’un entrepôt et, plus particulièrement, elles éliminent le risque de commettre des erreurs liées à la manutention manuelle des produits.

Dans cet article, nous présentons les principales différences entre les robots collaboratifs et les robots industriels et vous donnons les clés pour choisir entre les deux.

La robotique dans la logistique 4.0

Il y a plus de 40 ans, les robots ont été introduits dans le secteur de la logistique, en particulier dans les industries aux processus de production complexes qui impliquent le déplacement de grands volumes de marchandises. Cependant, la logistique 4.0 est à l’origine d’avancées technologiques telles que l’ Internet des objets industriel (IIoT) ou le machine learning, qui ont permis de remplacer les grands robots lourds par d’autres machines capables d’optimiser les processus.

Grâce à ces technologies, de plus en plus d’entreprises choisissent d’automatiser les processus de leur entrepôt. Selon une étude du cabinet de conseil ABI Research, d’ici 2025, plus de 4 millions de robots seront installés dans 50 000 entrepôts à travers le monde.

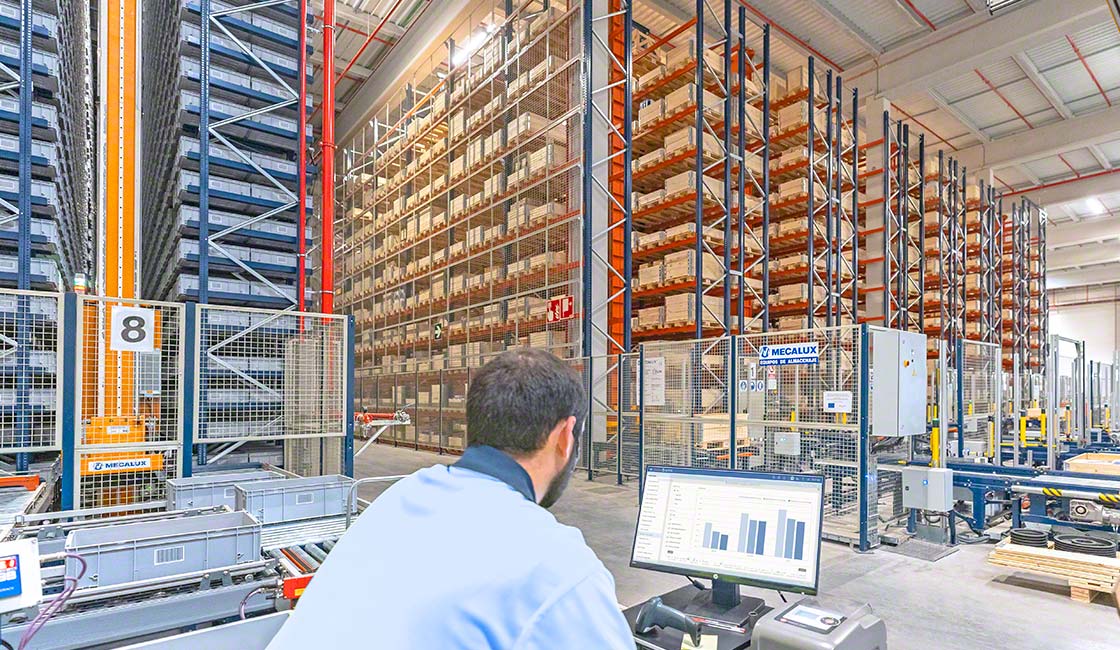

Dans un contexte de concurrence accrue, les entreprises ont été contraintes de remplacer le travail manuel par des machines qui automatisent les tâches les plus répétitives ou les plus pénibles pour l’homme. L’introduction de la robotique s’est imposée dans les processus logistiques comme la réception et la localisation des marchandises (avec des systèmes automatisés tels que le système Pallet Shuttle automatique ou les transstockeurs pour palettes), les opérations de manutention (avec des convoyeurs pour caisses) ou l’expédition des commandes, avec des trieurs (systèmes de tri automatique) qui permettent aux produits d’être expédiés selon leur itinéraire de livraison.

L’installation de robots dans un entrepôt permet :

- d’éliminer le risque d’erreurs découlant de la gestion manuelle des marchandises.

- d’accélérer les flux de marchandises et les opérations de manutention.

- d’avoir un meilleur contrôle des stocks.

- d’optimiser l’espace de stockage en compactant les marchandises.

- d’assurer une sécurité maximale des marchandises, de opérateurs et de l’installation.

Qu’est-ce qu’un robot collaboratif ?

Les robots collaboratifs ou cobots sont des machines conçues pour travailler aux côtés des opérateurs dans une chaîne de production ou un entrepôt. Leur conception permet à l’opérateur de l’utiliser en toute sécurité, garantissant à la fois sa protection et celle de la marchandise. Les normes internationales telles que l’ISO 10218-1 ou ISO/TS 15066 spécifient les directives de sécurité relatives au travail des opérateurs avec des machines.

Bien que la cobotique soit très présente dans les secteurs qui nécessitent des procédés de fabrication lourds, comme l’industrie automobile, il s’agit d’une solution de plus en plus courante dans tous les types d’entreprises. En effet, les robots collaboratifs sont utilisés dans toute opération logistique ou de production impliquant des opérations de manutention pénibles pour un opérateur.

N’ayant pas vocation à remplacer l’opérateur, ce type de machines est installé dans les entrepôts et les centres de production pour compléter leurs tâches et optimiser leurs performances. Par exemple, les robots collaboratifs effectuent les tâches source de pénibilité pour les opérateurs, telles que l’emballage des commandes ou le pick and place des articles lourds. Parmi les meilleurs exemples de cobotique en logistique, on trouve les bras robotiques placés aux postes de picking et qui accélèrent la préparation des commandes ou encore les cobots, qui assistent l’opérateur à la palettisation ou à l’emballage d’un produit.

Qu’est-ce qu’un robot industriel ?

Un robot industriel est une machine de manutention de marchandises programmable, installé dans un entrepôt ou un centre de production pour effectuer des tâches spécifiques telles que le stockage et l’extraction des marchandises ou la manutention de grands volumes. Sa fonction principale est de réaliser les tâches de manutention manuelles avec comme seul objectif : augmenter la productivité, compacter les marchandises et éliminer le risque d’erreur. Ces engins se distinguent par leur capacité à travailler de façon continue (24h/24, 7j/7) sans intervention d’un opérateur.

C’est le cas des transstockeurs pour caisses. Ces systèmes de stockage automatisé sont situés entre deux allées de rayonnages, accélérant le retrait et le dépôt de bacs et de plateaux dans l’entrepôt, le tout sans intervention humaine. Le transstockeur retire les marchandises et les place à l’emplacement indiqué par le logiciel de gestion d’entrepôt, qui, à son tour, planifie tous les mouvements exécuté par la machine. Il en est de même pour le processus de retrait : le transstockeur ou miniload prend le bac indiqué par le logiciel de gestion et le place sur le convoyeur, qui l’achemine jusqu’au poste de picking.

Un autre exemple est celui des convoyeurs pour palettes et pour caisses. Ces convoyeurs permettent de créer des circuits prédéterminés pour accélérer le flux de marchandises entre différentes zones de l’entrepôt ou entre des postes adjacents.

Robot collaboratif ou robot industriel, lequel choisir ?

La robotique augmente les performances de l’entrepôt. Cela étant dit, comment savoir quel robot répond à vos besoins ? La planification logistique, les opérations et la disposition de l’entrepôt sont les éléments qui détermineront si les processus manuels doivent être remplacés par des cobots ou par des systèmes automatisés tels que des transstockeurs ou des convoyeurs.

La première grande distinction entre ces deux types de robots est leur degré de spécialisation : les robots industriels sont généralement utilisés pour une seule tâche, ils occupent beaucoup d’espace et suivent un itinéraire fixe, tandis que les cobots sont une solution flexible, ils peuvent être déplacés dans différentes zones de l’entrepôt en fonction des besoins logistiques. Le robot industriel quant à lui, est également idéal pour accélérer les tâches impliquant un rythme de travail élevé et une répétition des mouvements, comme les opérations de retrait et de localisation des produits.

Ainsi, chaque responsable logistique doit déterminer le type de machine à installer en fonction des besoins réels. Une installation qui nécessite le déplacement rapide de grandes quantités de marchandises peut remplacer les chariots élévateurs par un système de transport automatique tel que des convoyeurs ou des balancelles automotrices (système monorail), à condition que les flux de marchandises soient répétitifs. Contrairement aux robots collaboratifs, ces machines n’utilisent pas le machine learning, mais fonctionnent à partir d’algorithmes pointus pour compléter les itinéraires assignés par le logiciel de gestion d’entrepôt.

Automatisation des processus : efficacité et productivité de l’entrepôt

Aujourd’hui, les entreprises intègrent des solutions robotiques pour gagner en efficacité et en productivité. Des robots collaboratifs et industriels ont été développés pour rationaliser les mouvements et optimiser la productivité.

Vous souhaitez gagner en compétitivité ? Contactez-nous, un expert vous accompagnera dans la mise en place de la meilleure solution pour votre entreprise.