L'importance de la palettisation

La palettisation est le procédé logistique qui consiste à regrouper des marchandises sur une palette afin d'en unifier la charge et faciliter son transport par les différents équipements de manutention. La palette est une plate-forme horizontale faite de planches qui sert de base aux produits afin que les fourches d'un chariot élévateur ou d'un transpalette puissent prendre et déplacer toute la charge en même temps.

La palettisation a pour but, en plus de faciliter le transport, de protéger la marchandise depuis le moment où elle est palettisée jusqu'à sa destination, en maintenant le produit en parfait état jusqu'à son prochain processus logistique ou jusqu'à son arrivée au client final.

Afin d'assurer la stabilité de la marchandise, le choix du type de palette est fondamental, il faudra donc prendre en compte non seulement le matériau à partir duquel elle est fabriquée ─ il y a des palettes en bois, en plastique ou en métal ─, mais aussi ses dimensions ─ palette européenne, palette américaine ou semi-palette, principalement ─.

Les facteurs à prendre en compte pour choisir la bonne palette ? Entre autres :

- Les différents systèmes de stockage qui constituent l'entrepôt.

- Les engins de manutention, manuels ou automatiques.

- Le type de produit stocké.

- Les différents fournisseurs de l'entreprise.

Les avantages de la palettisation

L'introduction de la palette comme unité de charge standard dans l'entrepôt a permis :

- Le chargement et déchargement plus rapide des marchandises : l'utilisation de palettes permet aux opérateurs ─ ou aux quais de chargement automatique ─ de charger et décharger plus rapidement les marchandises du camion, puisque les engins de manutention peuvent empiler les produits et réduire ainsi le nombre de déplacements.

- Plus de rapidité dans le flux de marchandises de l'entrepôt : les marchandises, empilées sur des palettes, se déplacent facilement à travers l'entrepôt, tout en respectant les étapes assignées à chaque produit.

- Une plus grande sécurité pour les opérateurs et les produits stockés : les palettes évitent à l'opérateur de déplacer une à une des charges, ce qui offre plus de sécurité à la fois pour la marchandise et pour lui-même.

- La gestion des stocks : le chargement sur palettes permet un contrôle plus strict de chaque référence. Comme le responsable de l'entrepôt connaît le volume de produits empilés sur chaque palette, il peut déjà avoir une idée du niveau de stock de chaque produit d'un coup d'œil.

- L'optimisation de la zone de stockage : quand on parle de palettes, l'un des concepts clés est l'empilage. Les différents systèmes de stockage, qu'ils soient conventionnels ou automatiques, tirent le meilleur parti de l'espace de stockage, chacun bien sûr avec ses avantages et ses inconvénients.

Quelle est l’origine de la palettisation ? Historique d'un processus logistique

La palette est considérée comme la grande révolution logistique du 20ème siècle. Face à des marchandises de plus en plus lourdes, les entreprises américaines du début des années 1920 ont commencé à utiliser des patins en bois, précurseurs de la palette, pour accélérer le flux de marchandises au sein de l'entrepôt.

Mais c'est dans le domaine militaire que le concept de palette que nous connaissons aujourd'hui a été développé. Pendant la Seconde Guerre Mondiale (1939-1945), les armées avaient besoin d'un système pour transporter rapidement de grandes quantités d'armes et de vivres aux troupes sur le front. De la Seconde Guerre Mondiale au début du 21ème siècle, les palettes se sont imposées comme élément principal de la logistique, permettant d'accélérer le mouvement des marchandises à chaque étape telle que la réception, le stockage ou la livraison. Sans surprise, les entrepôts conventionnels comme les entrepôts automatisés, nécessitent des palettes en excellent état pour travailler et garantir le rendement maximal de l'installation.

Cependant, le développement du e-commerce a rendu la plupart des installations de stockage plus complexes. Actuellement, la marchandise n'est pas seulement stockée sur des palettes, mais aussi dans des bacs.

Pour cette raison, les palettes ne détiennent plus le monopole comme unité de charge de référence Bien qu'elles soient toujours les plus répandues dans le secteur industriel, dans l'agroalimentaire ou dans l’automobile, et dans d'autres secteurs comme la vente au détail ou le e-commerce, où les commandes sont d’un volume moindre et de références multiples, le rayonnage à palettes est quasiment devenu obsolète.

Comment palettiser correctement ?

Le processus de palettisation comporte deux étapes : le chargement de la marchandise et sa fixation. Tout d'abord, il est nécessaire de positionner uniformément toutes les unités de charge, en les empilant de façon optimale. En règle générale, on place facilement les petites boîtes, grâce à leur forme régulière, en les empilant les unes sur les autres.

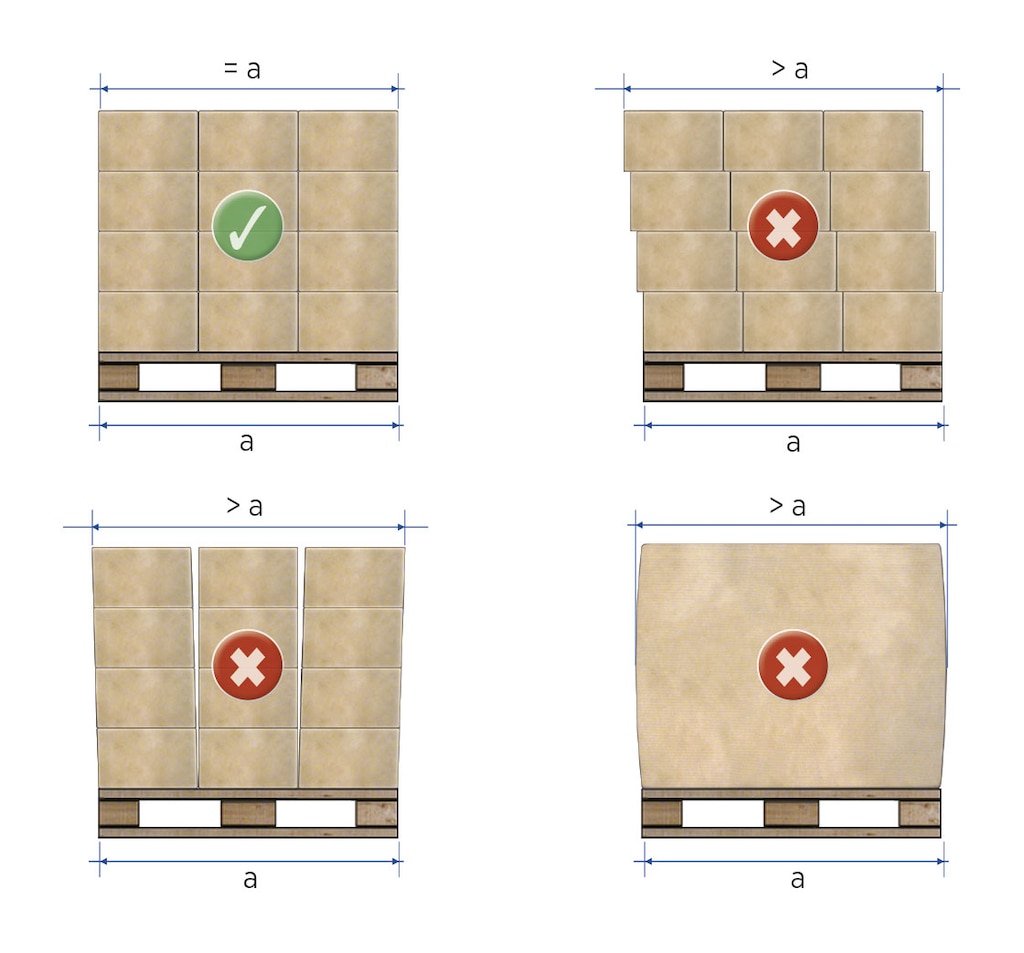

De plus, lors de la palettisation, il faut tenir compte du fait que le poids de la palette doit être convenablement réparti et ne jamais être concentré uniquement au centre ou sur les côtés. Si tel était le cas, la palette serait déformée, faisant courir un risque à la marchandise ainsi qu'aux opérateurs travaillant dans l'entrepôt. Bien entendu, le contenu du colis ne doit pas dépasser, ni horizontalement ni verticalement, car il pourrait basculer pendant le stockage ou le transport, pouvant causer de graves dommages corporels et matériels.

Une fois la charge empilée sur la palette, il est fondamental de créer une structure compacte qui assure la stabilité de l'ensemble lors des différentes opérations ; pour cela, un film transparent est généralement utilisé. Cette action est connue comme étant le cerclage et son objectif est de protéger et de consolider la marchandise. Alors que ce processus était auparavant effectué manuellement, il existe maintenant sur le marché des dizaines de solutions automatiques.

La multiplication des unités de charge dans l'entrepôt, la nouvelle logistique

Bien que le boom du e-commerce ait multiplié le nombre d'entrepôts ayant remplacé les palettes traditionnelles par des bacs, en particulier dans les secteurs de la mode et du retail, il existe encore de nombreuses installations dont les opérations sont régies par des palettes.

Le fait que de plus en plus d'entreprises parient sur l'automatisation de leur logistique, donne une importance majeure à la bonne réalisation de la palettisation. Toute installation automatisée ou semi automatisée nécessite que la palette et le cerclage soient corrects afin que la marchandise ne se renverse pas ou ne gêne le bon développement des opérations.

Chez Mecalux, nous avons une grande expérience dans l’installation de solutions logistiques adaptées aux besoins de nos clients. Nous disposons d'une large variété de systèmes de stockage pour palettes, à la fois conventionnels et automatiques. N'hésitez pas à nous contacter et un expert vous conseillera dans le choix de la solution la plus adaptée à vos besoins.