Le cycle combiné des transstockeurs : capacité ou vitesse ?

Le cycle combiné ou cycle double désigne, dans un entrepôt automatisé, le mouvement du transstockeur par lequel une marchandise est déposée en même temps qu’une autre est retirée.

Rappelons que les transstockeurs sont comme des grues qui se déplacent dans les allées de l’entrepôt et qui placent ou retirent automatiquement la marchandise dans les emplacements des rayonnages à palettes. Le cycle combiné réduit les mouvements et donc accélère les flux.

Toutes les installations automatiques de Mecalux sont compatibles avec les cycles combinés (si l’opération l’exige). Cela accélère considérablement la gestion des marchandises. Cependant, ce concept en apparence simple, implique parfois des calculs complexes que nous analysons dans cet article. En fin de compte, lors de la conception de l’entrepôt, il faudra choisir entre obtenir un plus grand nombre de cycles ou une plus grande capacité de stockage.

Différence entre cycle simple et cycle combiné

Le cycle simple désigne les entrées et sorties de marchandise des rayonnages de façon indépendante. Dans l’opération de stockage, le transstockeur procède strictement au ramassage des unités de charge se trouvant en tête du magasin automatique, les place dans les rayonnages puis revient à vide au point d’entrée. Dans l’opération d’extraction, le transstockeur va chercher la marchandise à son emplacement et la transfère jusqu’à la sortie du magasin automatisé. Le cycle simple est le procédé standard lorsque de grandes quantités de marchandises ont été réceptionnées et que le transstockeur doit procéder strictement au stockage (sans rien avoir à extraire). Mais ce n’est pas très pratique lorsque les opérations de stockage et d’extraction se mélangent.

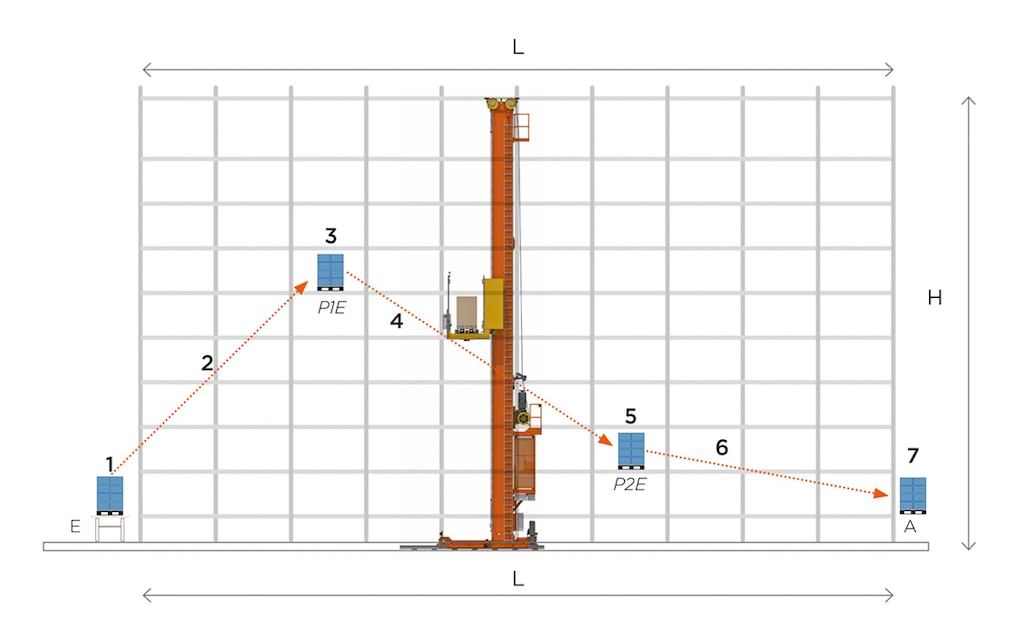

Le cycle combiné est le procédé effectué par un transstockeur lorsque, depuis la tête d’allée, il dépose une palette ou un bac à l’emplacement correspondant du rayonnage puis, après un petit déplacement, retire une charge située dans un autre emplacement du rayonnage pour l’amener jusqu’au convoyeur de sortie ou jusqu’à la console en bout d’allée. Comme on peut le constater, la gestion est ici beaucoup plus efficace, puisque deux actions sont réalisées en un seul mouvement, ce qui multiplie le rendement de l’entrepôt.

La durée du cycle d’un transstockeur

La durée du cycle est l’indicateur de base qui déterminera la quantité d’unités de charge qui pourront être déplacées dans l’entrepôt automatique, sur un temps donné.

On peut définir la durée d’un cycle comme le temps mis par un transstockeur pour récupérer une palette en tête, la placer dans le rayonnage, en prendre une autre puis l’emmener (soit en tête, soit à l’autre bout de l’allée). En d’autres termes, il s’agit de la somme des durées constantes (indépendamment de l’emplacement des marchandises), ainsi que des durées variables liées aux déplacements.

Les durées sont directement liées aux données techniques des transstockeurs (accélérations, vitesses, temps de positionnement, etc.) et aux distances à parcourir dans chaque cas.

A partir des différentes durées de cycle, il est possible d’estimer la durée de cycle moyen d’un transstockeur, c’est une valeur statistique donnant une idée approximative de la capacité de mouvements qui sera obtenue dans l’entrepôt.

Calculez le nombre de cycles combinés

Pour calculer le nombre de cycles combinés qu’un transstockeur peut effectuer dans un rayonnage à profondeur simple, il est essentiel de prendre en compte la norme UNE 58912, comprenant différents scénarios (types de mouvements possibles) qui aident à déterminer le rendement d’un entrepôt automatisé. Le calcul est valable pour les entrepôts automatisés pour palettes comme pour bacs.

Pour le calcul de chacun de ces scénarios, il faut additionner les temps de déplacement du transstockeur d’un point à un autre et les temps de transfert pour chaque opération.

Il y a un cas où le point d’entrée (E) ne coïncide pas avec le point de sortie (A). Dans ce scénario, nous devons également additionner le temps mis par le transstockeur pour aller du point d’entrée au point de sortie.

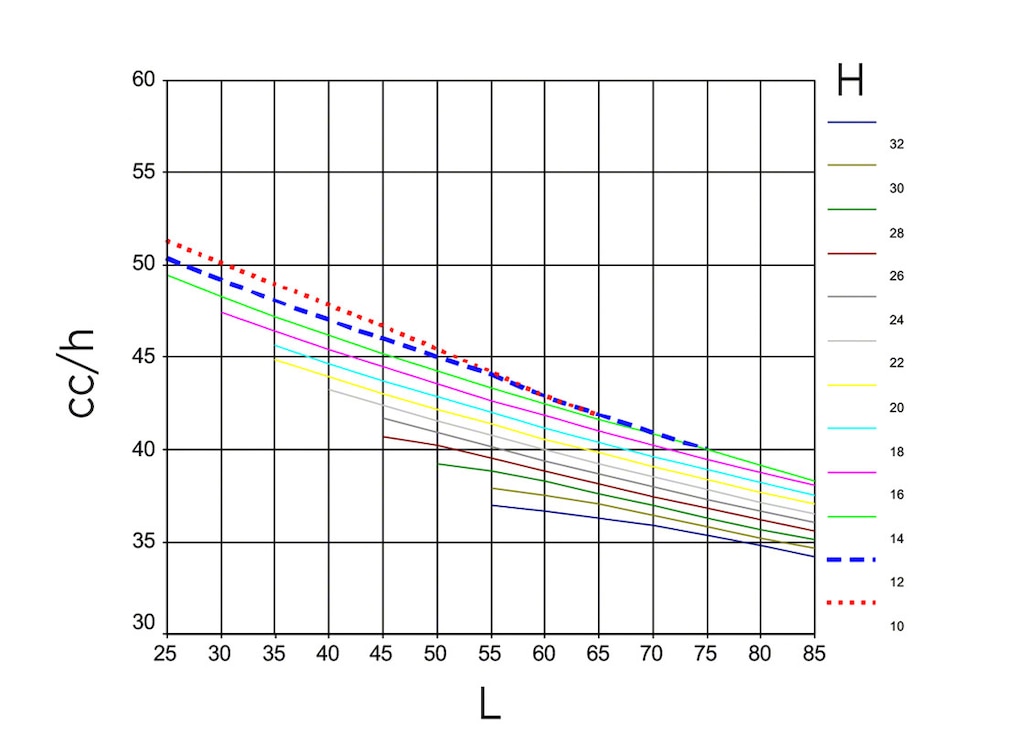

Ci-dessous, le graphique montre approximativement le nombre de cycles combinés pouvant être obtenus pour les rayonnages à profondeur simple, en faisant varier la hauteur et la longueur des rayonnages. Plus la longueur des rayonnages est importante, moins le nombre de cycles est élevé (le transstockeur doit parcourir de plus grandes distances). De même, la hauteur est inversement proportionnelle au nombre de cycles combinés/heure (cc/h).

Les cycles combinés sur des rayonnages à double profondeur

Que se passe-t-il lorsque les rayonnages sont de double profondeur ? Dans ces cas, la durée de cycle du transstockeur dépend non seulement de la position horizontale et de la hauteur des emplacements, mais aussi de la profondeur du rayonnage. Lors du calcul du nombre de cycles, une nouvelle variable entre en jeu : le taux d’occupation des emplacements.

Pour accéder à l’unité de charge se trouvant en deuxième position de chaque emplacement, il faut d’abord retirer le premier bac ou la première palette. Le transstockeur doit récupérer ce produit et le transférer à un emplacement vide. La durée de cette opération est calculée comme le temps total nécessaire pour se rendre à l’emplacement vide le plus proche et en revenir, comprenant le retrait d’un(e) bac/palette et le stockage à double profondeur. La distance moyenne jusqu’au prochain emplacement vide dépend uniquement du taux d’occupation de l’entrepôt.

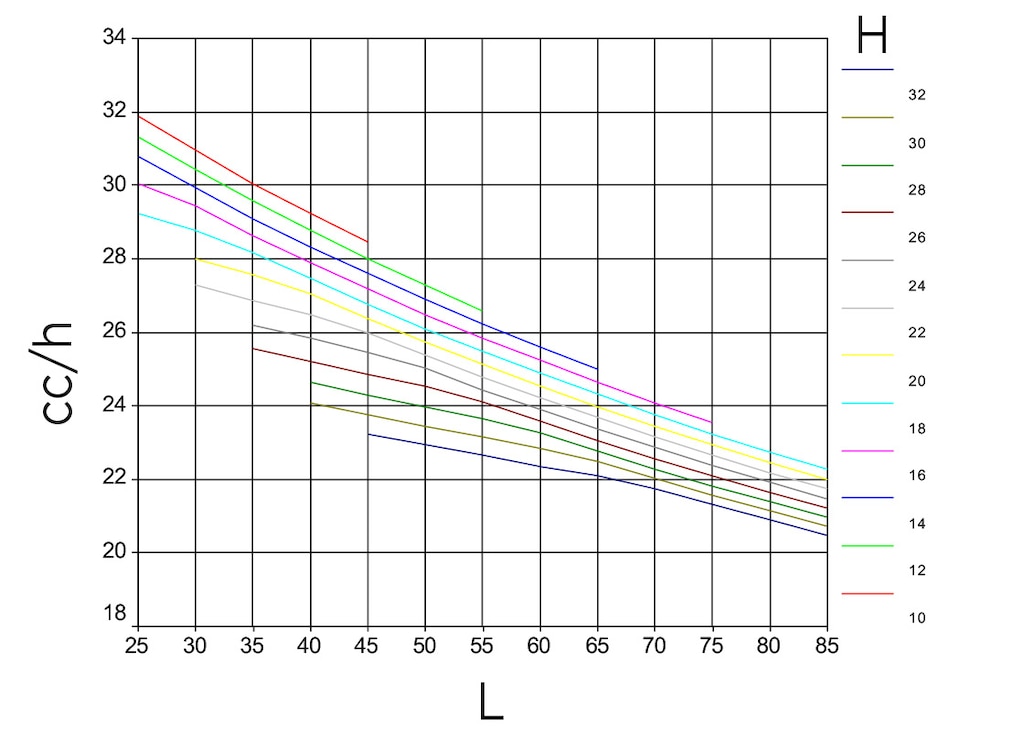

Pour calculer les cycles de stockage, on suppose que la moitié des cycles correspond à une profondeur simple et l’autre moitié à une profondeur double. Voyons maintenant le graphique des cycles combinés avec des rayonnages à double profondeur en faisant varier la hauteur et la longueur du rayonnage. On observe une diminution du nombre de cycles par heure au profit d’une augmentation de la capacité de stockage. En d’autres termes, la vitesse de mouvement est réduite mais on gagne de l’espace. Comme pour le graphique précédent, il s’agit d’une estimation.

Fiabilité du calcul

Lorsqu’est calculé le rendement d’un transstockeur au moyen de la norme UNE 58912, il est nécessaire de procéder au calcul d’un paramètre (a) qui valide la fiabilité des calculs effectués.

Le paramètre "a" est défini comme suit :

a = H/L × Vx/Vy

H = hauteur de l’entrepôt

L = longueur de l’entrepôt

Vx = vitesse de déplacement du transstockeur

Vy = vitesse de montée du transstockeur

L’entrepôt "idéal" est celui pour lequel a = 1. Par conséquent, et afin d’obtenir des résultats fiables dans le cadre de la norme UNE 58912, la plage des valeurs de "a" peut être comprise entre 0,5 et 2. De sorte que :

0,5 ≤ a ≤ 2

Adaptez les cycles combinés à vos besoins

Le cycle combiné améliore significativement l’efficacité de l’entrepôt automatisé. Cependant, il faut trouver le bon équilibre entre la capacité de stockage (hauteur et longueur des rayonnages, profondeur simple ou double) et le nombre de cycles par heure souhaités en moyenne (la vitesse de gestion des marchandises). Lorsqu’on automatise la logistique, l’idéal est de déterminer le nombre de cycles combinés afin de gérer efficacement le flux des mouvements dans un entrepôt.

Chez Mecalux, nous sommes spécialisés dans la recherche de cet équilibre entre capacité, nombre de cycles et taille de l’entrepôt pour répondre aux besoins logistiques de toute entreprise. Nous disposons de différents types de transstockeurs, parallèlement à l’utilisation de simulations numériques (digital twins), dont le but est de représenter le fonctionnement de l’entrepôt avant qu’il ne soit en service, permettant ainsi de l’adapter aux exigences du client. Contactez Mecalux nous vous aidons à trouver la solution logistique la mieux adaptée à vos besoins.