Le bras robotique industriel dynamise l'entrepôt

La réduction des délais logistiques a contraint les entreprises à automatiser leurs processus pour une productivité maximale. Un bon exemple est la démocratisation des bras robotiques industriels, car ils fluidifient les tâches répétitives qui étaient auparavant réalisées par un opérateur.

En fait, il s'agit d'une technologie qui améliore non seulement l'efficacité de la production et de la logistique, mais qui permet également d'effectuer automatiquement, c’est à dire sans intervention humaine, le chargement d'objets lourds et les opérations nécessitant une haute précision.

C'est la raison pour laquelle de plus en plus d'entreprises misent sur cette solution. Une étude du cabinet de conseil Information and Communication Technology (ICT) Market Research indique que le volume des ventes de ces équipements passera de 18,9 milliards de dollars à 39 milliards de dollars en 2024, soit une croissance de 206 %.

Dans cet article, nous expliquons comment les bras robotiques sont apparus et à partir de quel moment ils ont commencé à s’imposer dans les opérations de stockage, en montrant leurs avantages et leurs principales applications dans l'industrie.

Qu'est-ce qu'un bras robotique ?

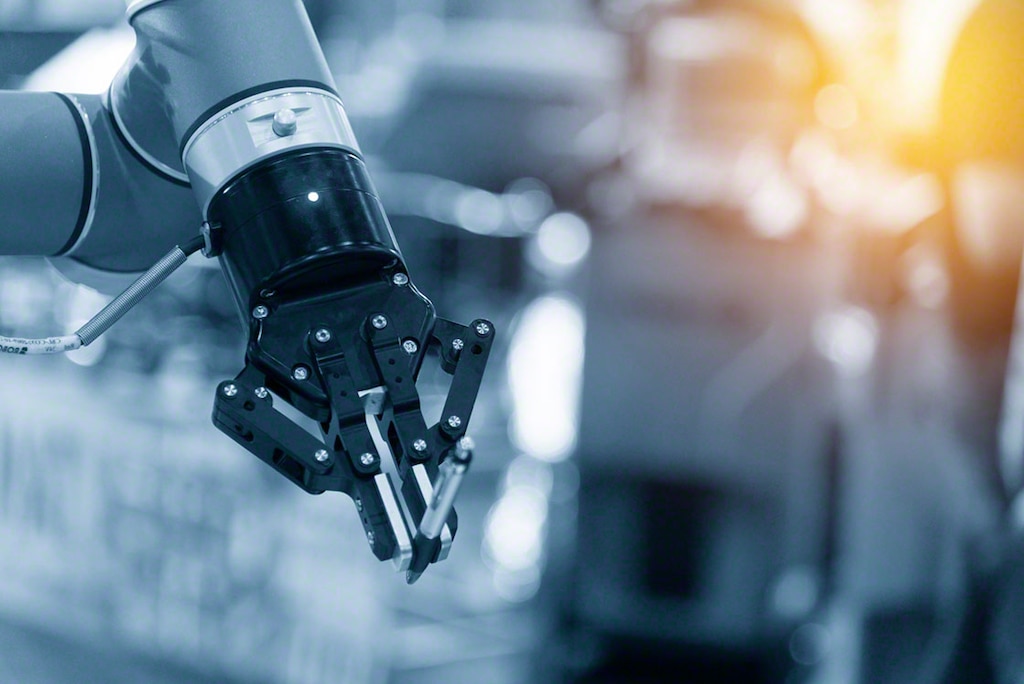

Un bras robotique est un appareil programmable dont les fonctions principales et le comportement ressemblent à ceux d'un bras humain. Les différentes parties qui composent le robot sont jointes et reliées entre elles afin qu'il effectue des mouvements de rotation et de transfert.

Au bout du bras, à l’extrémité, se trouve la main robotique, qui peut avoir la forme d'une pince, d'une ventouse ou d'une griffe, selon la tâche à exécuter. Celles-ci peuvent être, entre autres, la fixation, le déplacement de marchandises, le picking ou l'assemblage de pièces.

Bien qu'on considère que le premier prototype de robot industriel soit celui de l'ingénieur anglais Bill Griffith P. Taylor en 1938, ce n'est pas avant les années 1970 que s'est développée une course technologique enfiévrée, principalement entre les entreprises japonaises et nord-américaines, afin de révolutionner le marché de la production industrielle de masse par le biais de la robotique. Aujourd'hui, l'allemand Kuka ou le suisse ABB sont parmi les principaux fabricants dans le développement de ces appareils.

Les différentes applications d'un bras robotique industriel

Ces dispositifs sont principalement utilisés pour simuler ou remplacer les capacités du bras humain lors d'opérations de production ou de logistique. Étant entièrement automatisé, le bras robotique industriel remplit les mêmes fonctions qu'un opérateur, mais avec la capacité de manipuler des charges plus lourdes, à une vitesse plus élevée et sans la fatigue que la répétition entraîne chez un humain.

Ces dispositifs, qui peuvent fonctionner seuls ou faire partie d'une chaîne de montage, sont utilisés dans les industries qui exigent une précision extrême, comme l'industrie automobile. Ils sont également utiles dans celles qui nécessitent d'effectuer des mouvements et dans le pick and place (ramassage et installation) de lourdes charges.

C'est le cas par exemple de Porcelanosa, leader de l'industrie céramique. Mecalux a équipé avec les dernières technologies son centre logistique de Vila-Real (Espagne), depuis lequel elle approvisionne les huit entreprises du groupe. Un bras de manipulation mécanique a été installé à chaque poste de picking pour aider l'opérateur à déplacer les charges les plus lourdes. La fonction de cette machine est de déplacer, au bon moment, les colis les plus lourds depuis le tampon (zone d’accumulation) vers le poste de picking, en évitant de recourir à des transpalettes ou à des chariots élévateurs pour déplacer la charge.

Le bras robotique industriel : les avantages d'automatiser les opérations

L'introduction d'un bras robotique industriel dans une installation de production ou de stockage facilite :

- L’augmentation considérable des performances opérationnelles : Contrairement à un opérateur, les bras robotiques industriels peuvent répéter la même tâche aussi longtemps que nécessaire.

- L’optimisation et l’efficacité des processus les plus complexes : face à des charges lourdes ou face à des opérations nécessitant une grande précision, comme l'assemblage de certaines pièces dans le secteur automobile, avec seulement un bras robotique la productivité maximale est atteinte.

- La garantie d’une sécurité maximale pour tous les opérateurs : l'introduction de ces robots dans les chaînes de production et dans la logistique empêche les opérateurs d'être exposés à des manipulations peu ergonomiques, qui comportent des risques importants.

- La réduction des coûts de production et de la main-d’œuvre : malgré un investissement initial pouvant être important, à long terme, l’automatisation réduit les coûts et améliore la main-d’œuvre requise en fonction de l’installation, offrant un retour sur investissement (ROI) rapide.

- La viabilité des opérations dans des conditions extrêmes : Seul un bras robotisé industriel peut garantir la productivité des zones réfrigérées ou à atmosphère contrôlée.

En contrepartie, il faut tenir compte du fait que l'implantation de bras robotiques représente un investissement initial élevé pour l'entreprise. Et son véritable avantage ne se produit que dans des tâches répétitives, très spécifiques, dans lesquelles des charges de volume similaire sont manipulées. C'est pour cette raison que les bras robotiques ne sont pas recommandés lorsqu'il n'y a pas de mouvements répétitifs typiques d'un bras (petits déplacements ou rotations) et lorsque la marchandise n'est pas homogène.

Les différents types de bras robotiques industriels

Il existe plusieurs types de bras robotiques en fonction des mouvements qu'ils exécutent, des produits qu'ils manipulent ou des opérations auxquelles ils participent. Voyons maintenant les principaux types de bras que nous trouvons sur le marché :

- Le robot cartésien : appareil ayant trois axes linéaires et qui, par conséquent, ne se déplace que transversalement. Ce type est principalement utilisé dans les opérations de pick and place et dans les opérations d'assemblage.

- Le robot cylindrique : utilisé de façon récurrente pour la manipulation des machines de moulage sous pression, de soudage par points ou pour effectuer des opérations d'assemblage très complexes Sa configuration cylindrique lui permet de réaliser deux mouvements linéaires et un rotatif.

- Le robot polaire ou à configuration sphérique : il doit son nom au fait que ce sont précisément les coordonnées sphériques qui programment les mouvements de ce dispositif par rapport à un autre système de référence. Ils sont particulièrement utiles dans les processus de production de soudure au gaz, de moulage de métal ou de fraisage.

- Le robot Scara : acronyme de Selective Compliant Assembly Robot Arm, cet appareil se distingue par sa flexibilité, puisqu'il possède jusqu'à quatre niveaux de liberté. Cela lui confère rapidité et simplicité par rapport à d'autres types de robots, tels que les cartésiens.

- Le robot articulé : Cette machine se compose d'un minimum de trois axes rotatifs, ce qui l'a imposé dans les procédés de fabrication les plus complexes. Ce robot est utilisé dans le secteur automobile, par exemple pour la peinture au pistolet.

- Le robot parallèle : également appelé robot delta, il est équipé d'une plateforme mobile et d'axes rotatifs, garantissant une large variété de mouvements. Il est utilisé pour la préparation de commandes, en particulier pour les produits de faible volume.

Lorsqu’il s'agit d'automatiser une installation, le responsable logistique doit décider quel type de bras robotisé installer dans l'entrepôt, selon le layout (la configuration) de l'installation, le flux de marchandises, le type de chargement ou le volume de picking, entre autres facteurs.

Introduction progressive de l'intelligence artificielle

Les bras robotiques articulés ne sont qu'un exemple de plus de l'engagement dans l'automatisation qui se fait progressivement dans les entrepôts et centres de production. Il est évident que l'introduction de machines garantit une productivité et une compétitivité maximales des entreprises.

Ainsi, ces robots amélioreront encore un peu plus les systèmes de stockage automatique déjà établis dans l'entrepôt 4.0. tels que les transstockeurs, les convoyeurs ou les Pallet Shuttle.

En fin de compte, l'industrie a besoin d'efficacité et de sécurité dans chacune des opérations qui composent la chaîne d'approvisionnement. Un bras robotisé industriel garantit une production plus flexible et sans erreur.

Si vous avez des projets d’automatisation de votre entrepôt, n'hésitez pas à nous contacter. Un spécialiste Mecalux vous conseillera sur la manière d’automatiser votre entrepôt.