Le centre logistique de Luís Simões à Cabanillas del Campo (Guadalajara)

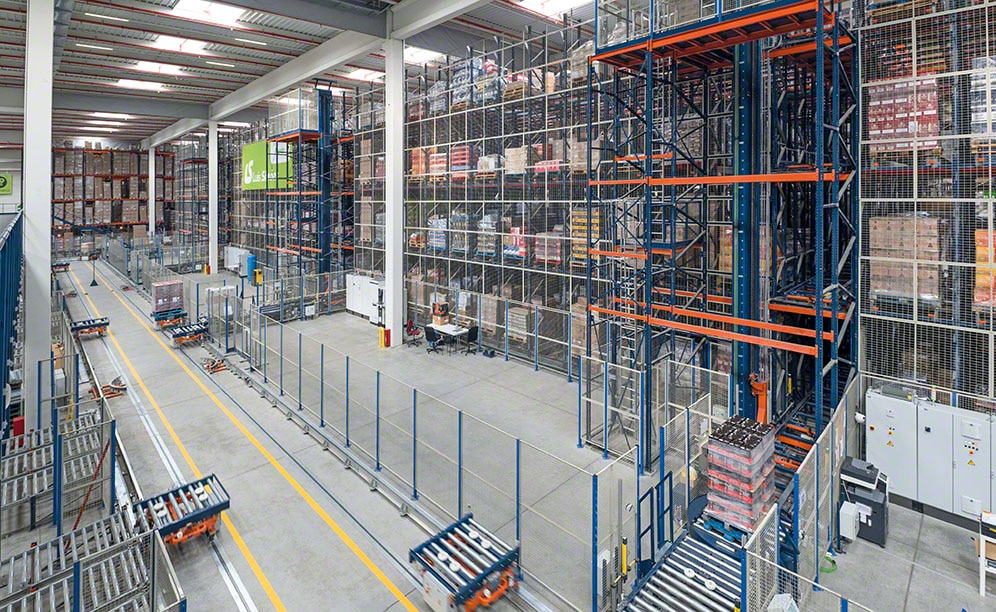

L'entrepôt de Luís Simões en Espagne dispose de rayonnages à palettes et d'un entrepôt de séquencement automatisé

L’opérateur logistique Luís Simões possède un centre logistique moderne à Cabanillas del Campo (Guadalajara) où il stocke près de 100 000 palettes et prépare plus de 4 000 commandes par jour. Au cœur de ce centre, un entrepôt doté du système Pallet Shuttle automatique avec navettes de Mecalux, sert de tampon et a pour fonction d’organiser, de séquencer et de programmer la distribution des commandes préparées. Le tout est géré par un logiciel performant de gestion d’entrepôt : Easy WMS de Mecalux.

Des solutions de transport et logistiques

Fondée en 1948 à Loures (Portugal), la société Luís Simões est un opérateur logistique qui propose des solutions de transport, de stockage et de picking à tout type d’entreprises. Présente sur le marché espagnol depuis plus de 30 ans, l’entreprise gère une flotte de plus de 2 100 véhicules et emploie 2 500 collaborateurs. Luís Simões offre des services intégrés de logistique dans ses 25 entrepôts, répartis dans dix régions différentes de la péninsule Ibérique et occupant près de 400 000 m2 de stockage.

Les caractéristiques du centre logistique

L’entreprise a ouvert un centre logistique moderne de 66 000 m2 à Cabanillas del Campo. Il s’agit d’une ville située à proximité de Madrid, qui s’est transformée en une importante zone stratégique pour les grands opérateurs logistiques comme Luís Simões.

Le nouveau centre inclut deux entrepôts où les opérateurs gèrent le stock et préparent les commandes de tous leurs clients issus de nombreux secteurs (principalement alimentaire, boissons, parfumerie, cosmétiques et vente au détail), ainsi que deux entrepôts fiscaux pour les clients de boissons. Pour faire face à l’essor de l’e-commerce, l’entreprise offre également des solutions adaptées au canal B2C et possède un service de Co-Packing.

Mecalux a déjà équipé un entrepôt de l’entreprise à Porto (Portugal) avec des rayonnages à palette et des rayonnages par accumulation dotés du système Pallet Shuttle offrant une capacité de stockage de plus de 35 000 palettes. C’est donc tout naturellement qu’elle a renouvelé sa confiance envers Mecalux pour le lancement de son nouvel entrepôt à Guadalajara.

Pour ce nouveau projet, Luis Simoes souhaitait une solution de stockage facilitant la gestion d’une grande variété de produits d’entreprises ayant des besoins différents. C’est pourquoi Mecalux a installé des rayonnages à palette de 12,5 m de haut avec une capacité globale de stockage de 93 241 palettes de dimensions, caractéristiques et niveaux de demande différents.

Toutefois, la priorité de l’entreprise était d’accélérer et d’optimiser la préparation et l’expédition de 4 000 commandes par jour. S’agissant d’un nombre très élevé, elle avait besoin d’un système qui lui permette d’organiser les commandes terminées. Mecalux a proposé la solution suivante : un entrepôt automatisé doté du système Pallet Shuttle avec navettes, géré par Easy WMS. Cet entrepôt a été équipé de manière à séquencer et programmer l’expédition des commandes préparées en fonction des itinéraires des véhicules, lui permettant ainsi d’être plus performant et rentable.

Entrepôt automatisé : séquencement des commandes

C’est le cœur même de cette installation logistique car c’est ici que le travail de préparation de commandes qui a eu lieu dans les rayonnages à palettes converge et se consolide. Grâce à cet entrepôt, l’entreprise dispose d’un espace dans lequel regrouper et organiser ses commandes.

L’entrepôt automatisé se compose de deux blocs de rayonnages de 12,6 m de haut, avec quatre niveaux pouvant contenir jusqu’à six palettes successives, et offrent une capacité de stockage de 2 556 palettes de 1 200 kg.

À chaque niveau, deux navettes desservent les canaux de stockage. Ensuite, un Pallet Shuttle se déplace à l’intérieur des canaux pour déplacer la marchandise. Cette solution offre une meilleure productivité et permet à l’installation de fonctionner sans interruption. Par exemple, si des travaux de maintenance préventive sont effectués sur l’une des navettes, l’autre continue de fonctionner.

Le séquencement est une des clés de ce centre logistique. En effet, il est indispensable de regrouper les commandes en fonction de l’itinéraire de transport et de l’ordre spécifique de livraison aux clients. Lors de cette étape, le logiciel de gestion d’entrepôt Easy WMS de Mecalux joue un rôle particulièrement important.

Sa mission consiste à identifier, situer et ordonner l’expédition de chaque palette qui arrive à l’entrepôt automatisé en respectant le séquencement préalablement établi. L’entrepôt de séquencement possède cinq entrées. Trois d’entre elles sont dotées d’un élévateur qui transporte les palettes jusqu’aux étages supérieurs des rayonnages, tandis que les deux autres servent à déposer les palettes au niveau inférieur (stockant notamment les produits ayant la rotation la plus élevée, pour que leur expédition soit plus rapide).

Dans les entrées de l’entrepôt de séquencement, Easy WMS identifie chaque article et lui attribue l’emplacement qui convient le mieux en fonction de sa date et de son heure d’expédition. En fin de compte, une bonne distribution de la marchandise dans l’entrepôt optimise les déplacements des engins de manutention automatiques et, donc, des commandes.

António Martin - Gestionnaire du centre logistique de Luís Simões à Cabanillas del Campo

« Grâce à l’entrepôt automatisé, nous avons augmenté le flux d’entrées et de sorties de nos marchandises, nous avons optimisé le procédé de chargement des camions et réduit les erreurs ».

Les avantages d’installer un entrepôt de séquencement automatique

Être en mesure de livrer les commandes dans les temps aux clients et dans l’ordre établi est l’une des priorités de toute entreprise. Pour que cela soit possible, une organisation rigoureuse des opérations de l’entrepôt et des systèmes de stockage adaptés sont indispensables.

Installer un entrepôt de séquencement comme Luís Simões l’a fait est une excellente solution car elle permet de séquencer les commandes en fonction de différents critères, tels que l’itinéraire des camions de transport, le lieu de livraison le plus éloigné ou le plus proche, etc. Un entrepôt automatisé apporte également :

- Une traçabilité de la marchandise.

- Une exploitation optimale de l’espace.

- Une optimisation de la capacité de stockage et des mouvements des produits.

- La possibilité de modifier les livraisons en fonction de nouveaux critères.

- Un inventaire permanent.

- Une productivité élevée.

- La sécurité de la marchandise et un risque d’accidents plus faible.

- Des opérations sans interruption.

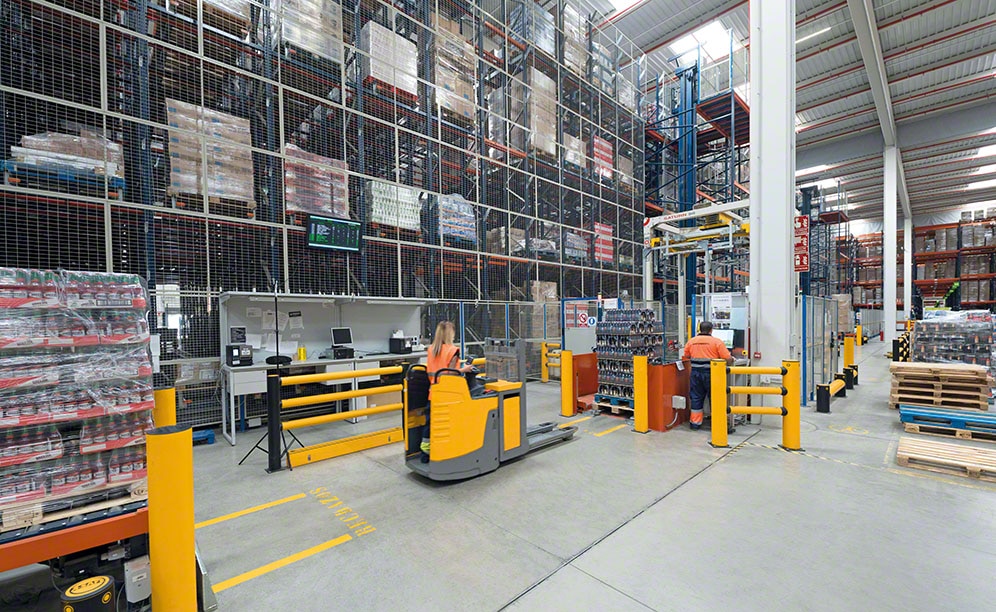

L’expédition de marchandise séquencée

L’entrepôt de séquencement dispose de cinq sorties directement reliées à un circuit monorail électrique au sol. De même que les entrées, trois sorties sont équipées d’un élévateur reliant les quatre niveaux entre eux, tandis que les deux autres servent pour les produits stockés au niveau inférieur des rayonnages. Juste en face, le système monorail électrique transporte directement les palettes jusqu’aux canaux de préchargement en suivant le séquencement préalablement établi par Easy WMS.

Le dynamisme de ce système de transport de palettes et sa facilité de montage ont été décisifs pour le mettre en place. Son principal avantage réside dans le déplacement ininterrompu et en toute sécurité des commandes. La bonne organisation de la zone d’expédition a été primordiale pour que Luís Simões puisse distribuer les commandes dans le bon ordre. Dix ensembles de trois canaux dynamiques de préchargement de 14,2 m de long ont été installés. La marchandise de chacun de ces ensembles est chargée dans un seul camion de livraison.

Dans la partie supérieure des canaux, un écran a été installé sur lequel Easy WMS montre aux opérateurs des informations très détaillées sur les palettes prêtes à être expédiées : la palette devant être retirée en premier, le nombre total de palettes disponibles dans le canal, etc. Toutes ces données permettent de diminuer considérablement tout risque d’erreur. Les opérateurs scannent aussi chaque palette à l’aide d’un terminal RFID, et vérifient ainsi que la marchandise chargée dans le camion est la bonne et qu’elle est classée dans le bon ordre. Dans la zone des expéditions, un circuit de convoyeurs permet d’effectuer le cross-docking de la marchandise qui ne nécessite pas d’être stockée dans les rayonnages, mais qui doit passer par l’entrepôt automatisé pour respecter la séquence des commandes établie par Easy WMS.

Le cœur du centre logistique

Un centre logistique comme celui de Luís Simões situé à Cabanillas del Campo se distingue non seulement par son importante capacité de stockage (près de 100 000 palettes), mais aussi par sa gestion efficace des commandes. Le tampon séquentiel est le moteur de ce centre logistique. Il classe et organise de manière coordonnée et ordonnée les 4 000 commandes préparées chaque jour, puis les distribue dans l’ordre et à un moment précis. Tout cela, bien entendu, ne serait pas possible sans les indications d’Easy WMS, le logiciel de gestion d’entrepôt de Mecalux, qui dirige et séquence les commandes en tenant compte des exigences de l’entreprise.

Rui Simões - Administrateur des départements Logistique et Innovation chez Luís Simões

« Grâce aux solutions de stockage de Mecalux, nous avons augmenté sensiblement la performance et l’efficacité des opérations. De plus, pour stocker une aussi grande quantité de palettes comme celle que nous avons, nous avions besoin d’un espace de 9 000 m2, et avec l’entrepôt automatisé nous n’occupons que 6 500 m2 ».

Les avantages pour Luís Simões

- Près de 100 000 palettes : la polyvalence des rayonnages à palette permet de stocker des palettes aux poids et volume variables. Il est possible d’y stocker de la marchandise pouvant atteindre jusqu’à 3 m de haut.

- Le séquencement des expéditions : l’entrepôt automatisé se charge de séquencer l’expédition des commandes préparées en fonction des itinéraires des véhicules de transport.

- Une productivité élevée : le fait de disposer d’une solution entièrement automatisée permet à l’entrepôt de séquencement de fonctionner sans interruption et d’organiser les commandes sur la base de l’itinéraire de livraison.

| Centre de distribution Luís Simões: Rayonnages à palette | |

|---|---|

| Capacité de stockage: | 93 241 palettes |

| Dimensions des palettes: | 800 x 1 200 mm |

| Poids max. des palettes: | 1 200 kg |

| Hauteur max. des rayonnages: | 12,5 m |

Galerie

L'entrepôt de séquencement automatisé de Luís Simões en Espagne

Demandez conseil à un expert