DOSSIER LOGISTIQUE

» Flaviana Calignano, professeure adjointe, département d’ingénierie de gestion et de production, Politecnico di Torino (Italie)

» Vincenza Mercurio, doctorante au département d’ingénierie de gestion et de production, Politecnico di Torino (Italie)

L’intégration de technologies de fabrication additive simplifie la chaîne d’approvisionnement traditionnelle et réduit les coûts liés au transport et au stockage. Aussi, elle minimise largement la production de déchets. Les organisations sont appelées à modifier leurs chaînes d’approvisionnement en appliquant les méthodologies lean et agile. La philosophie lean trouve son origine dans l’industrie automobile japonaise des années 1970, et en matière de gestion des processus, elle se concentre sur la diminution des déchets. En revanche, une supply chain « agile » est capable de comprendre et de répondre à une demande fluctuante.

Ces ajustements sont possibles grâce à de nouvelles technologies parmi lesquelles figure la fabrication additive. Autrefois, les chaînes d’approvisionnement étaient conçues pour la production de gros volumes et l’optimisation des coûts ; cependant, les chaînes dîtes de « demande », s’orientent vers la personnalisation de masse. Elles désignent la partie de la chaîne de valeur qui crée une croissance rentable en suscitant de nombreuses interactions des clients avec les produits et marques d’une entreprise.

La fabrication additive dans l’industrie

La fabrication additive (ou impression 3D) est le procédé d’ajout de matériaux pour créer des objets à partir de modèles 3D, généralement en couches successives, par opposition aux méthodes soustractives. Les progrès en matière de développement permettent déjà son utilisation dans divers secteurs industriels pour lesquels, il y a encore quelques années, elle était considérée comme inappropriée. Parmi ces secteurs se trouvent l’aérospatiale, la médecine, l’automobile, la mode, l’alimentaire, l’art, ou encore la joaillerie. Bien qu’il existe différentes techniques d’impression 3D, les étapes à suivre se ressemblent toutes : modélisation 3D, conversion en fichier STL, transfert vers le logiciel de FAO, préparation de la machine, impression, retrait de la plateforme et, le cas échéant, post-traitement.

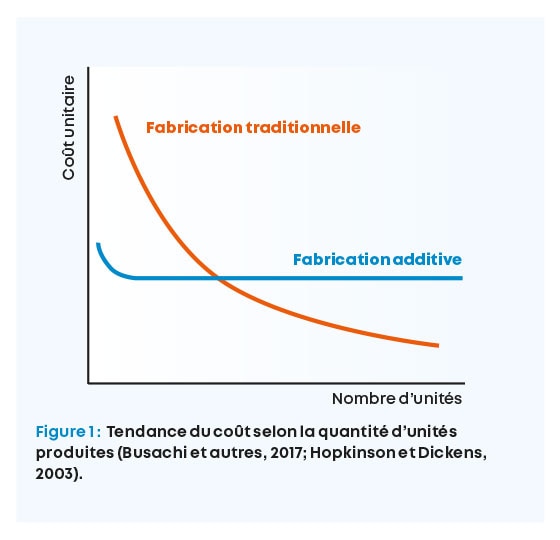

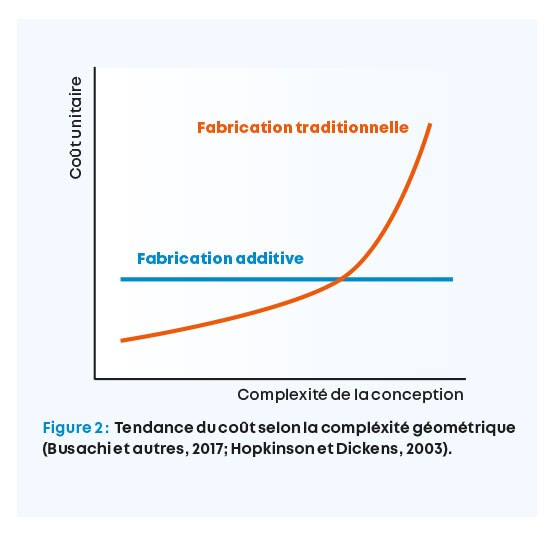

L’impact majeur de la fabrication additive sur les processus de production est dû à ses avantages par rapport à d’autres techniques traditionnelles. D’un point de vue économique, l’augmentation de la complexité géométrique des pièces n’entraîne pas de hausse des coûts. L’impression 3D permet de personnaliser et de modifier des objets de manière presque instantanée, et n’utilise que le matériau strictement nécessaire à chaque impression. De plus, certains intrants tels que la poudre peuvent être recyclés et réutilisés. Les structures obtenues sont plus légères, ce qui limite la consommation de carburant des véhicules tels que les avions. La fabrication additive peut également améliorer les chaînes d’approvisionnement en permettant aux petites entreprises de disposer de sites de production proches de leurs clients.

Alors que la production de masse se déplace vers les pays en développement, les marchés européens et américains se concentrent sur la fabrication en petites séries et à forte valeur ajoutée, caractérisée par l’innovation, la personnalisation et la durabilité. La fabrication additive réduit le temps et les coûts de prototypage, ce qui raccourcit les délais nécessaires à la mise sur le marché d’un produit. La personnalisation permet quant à elle d’accroître la valeur perçue par le consommateur, de sorte que ce dernier est plus enclin à payer.

La fabrication additive répond aux objectifs de la méthode lean en éliminant les stocks de produits semi-finis, et l’approche agile présente un avantage compétitif grâce aux économies réalisées sur les coûts des composants précédemment fabriqués par des tiers.

Organisation et évolutions dans la chaîne d’approvisionnement

La fabrication additive peut être centralisée ou décentralisée. Lorsqu’elle est centralisée, les pièces sont fabriquées dans une installation centrale, puis expédiées vers plusieurs centres de distribution. En décentralisant la fabrication additive, elles peuvent être imprimées depuis chacune de ces installations-là, réduisant ainsi les coûts de transport et accélérant l’exécution. Qu’elle soit intégrée ou externalisée auprès d’un expert du domaine, l’utilisation de la technologie de fabrication additive dans la chaîne d’approvisionnement des entreprises implique de repenser les produits et les processus.

Parfois, le personnel n’a pas les compétences nécessaires pour appliquer les techniques de fabrication additive ; il est donc recommandé d’engager des professionnels spécialisés ou de dispenser une formation au personnel en place. Dans un premier temps, les entreprises devraient collaborer avec les fabricants d’imprimantes 3D pour acquérir les connaissances nécessaires pour l’avenir. Étant donné les investissements importants nécessaires au départ, il est conseillé de prévoir un plan de production à long terme avant d’intégrer la fabrication additive.

Exemples d’intégration réussie : pièces de rechange aéronautiques et développement durable

Dans le secteur aéronautique, la rapidité de réparation est essentielle pour créer de la valeur pour le consommateur. Cependant, il est quasiment impossible pour une compagnie aérienne d’avoir tous les matériaux en stock. En effet, un avion commercial tel qu’un Airbus ou un Boeing comprend jusqu’à quatre millions de pièces. La plupart de ces pièces ne sont presque jamais nécessaires, ce sont donc des pièces à faible rotation, et les fabriquer avec des imprimantes 3D minimise leurs coûts logistiques. En résumé, les fabricants peuvent continuer à produire les pièces standard avec les techniques traditionnelles et fabriquer simultanément les moins demandées. Cela permet de réduire les niveaux de stock tout en tirant parti des avantages de la fabrication additive.

Un autre secteur qui a largement bénéficié de ces avancées est l'aérospatiale. Les conceptions optimisées permettent d’alléger les pièces de 35 à 65 %, et la création d’articles nécessitant moins de composants et de matériaux simplifie la chaîne d’approvisionnement. Des entreprises comme Salcomp, société finlandaise spécialisée dans les prises courant et les blocs d’alimentation pour téléphones portables, ont résolu leurs problèmes de goulets d’étranglement. Son usine de Chennai a identifié que la durée de refroidissement de ses moules d’injection était un facteur limitant, et a donc commencé à les produire en utilisant la technologie de fusion par laser sur lit de poudre. Le temps de refroidissement est passé de 14 à 8 secondes, ce qui a permis à l’entreprise de finaliser 56 000 unités de plus par mois, le taux de rejet ayant passé de 2 % à 1,4 %

Au-delà de ces avantages, plusieurs des matériaux utilisés dans la fabrication additive sont recyclables. Dans le cas de la poudre métallique, on estime que 95 % à 98 % peut être réutilisée. Des initiatives telles que le Perpetual Plastic Project (PPP) explorent la possibilité d’utiliser des plastiques recyclés dans les nouvelles impressions 3D. Des procédés mécaniques existent pour transformer les granulés de filament déjà utilisés en de nouvelles ressources pour la fabrication additive par extrusion.

L’impact de la fabrication additive sur le « reshoring »

L’intégration de la fabrication additive permet d’éliminer certaines étapes dans la phase d’assemblage, d’économiser sur la production en petites séries, de créer des produits personnalisés à valeur ajoutée, de raccourcir les délais de livraison, de réduire la consommation de carburant et, enfin, de gagner en flexibilité. C’est pourquoi de nombreuses entreprises évoquent la fabrication additive comme l’une des motivations qui les ont conduites au reshoring.

Le reshoring ou back-shoring se définit comme le rapatriement de la production dans le pays de la société mère. Il s’agit d’une décision inverse et consécutive d’un outsourcing antérieur. La fabrication additive permet de se passer des intermédiaires, diminue le temps de transport et rapproche l’activité du client final. Son adoption implique de passer d’une approche fondée sur la provenance à un nouveau paradigme axé sur le consommateur. La pandémie de COVID-19 en est un exemple. Pendant cette période, la communauté mondiale des utilisateurs d’imprimantes 3D low-cost à polymères a constitué un réseau d’intervention pour fabriquer des EPI et du matériel médical à partir d’une chaîne d’approvisionnement humaine naturellement décentralisée. En effet, la fabrication décentralisée offre généralement une certaine sécurité contre les perturbations externes et les retards, et réduit la complexité de la chaîne d’approvisionnement.

Publication originale :

Calignano, Flaviana, Mercurio, Vincenza. 2023. « An overview of the impact of additive manufacturing on supply chain, reshoring and sustainability ». Cleaner Logistics and Supply Chain 7 (2023), ed. K. Govindan and S. Wang (Elsevier).