ANALYSE DÉTAILLÉE

Beatriz Royo

La pandémie de coronavirus a mis en évidence la grande vulnérabilité du secteur manufacturier européen face à des événements sans précédents. Selon plusieurs rapports de l’UE, ce secteur, le plus durement touché, connaît une croissance plus lente que les autres.

Si l’on ne peut sous-estimer le soutien des gouvernements, c’est la résilience des entreprises manufacturières qui leur a permis de traverser cette période difficile. La COVID-19 a révélé la capacité de nombreuses entreprises à faire preuve de « flexibilité » ou de « reconfigurabilité », à s’adapter et à poursuivre leur croissance. Depuis lors, les perturbations sont devenues la nouvelle norme (guerre en Ukraine et à Gaza, changement climatique, par exemple). Les entreprises doivent désormais être capables d’opérer dans des environnements VUCA (volatils, incertains, complexes et ambigus). Pour relever ces défis, il est essentiel d’accroître la résilience des entreprises manufacturières.

La résilience ne peut être atteinte que par une digitalisation rapide

Dans les industries à moyen ou haut volume de production, la résilience ne peut être atteinte qu’au travers d’une capacité de restructuration et d’une digitalisation rapide. Cette transformation doit toucher tous les niveaux de la production, de l’usine, des machines ou des processus individuels jusqu’aux interactions tout au long de la chaîne d’approvisionnement.

R3GROUP est un projet pilote européen de quatre ans, né avec l’ambition d’aider les entreprises manufacturières européennes en leur donnant accès à des outils numériques. L’objectif est de permettre une restructuration rapide pour s’adapter à des environnements de fabrication VUCA. Il se concentre sur quatre scénarios de changement ayant un fort impact sur l’industrie manufacturière.

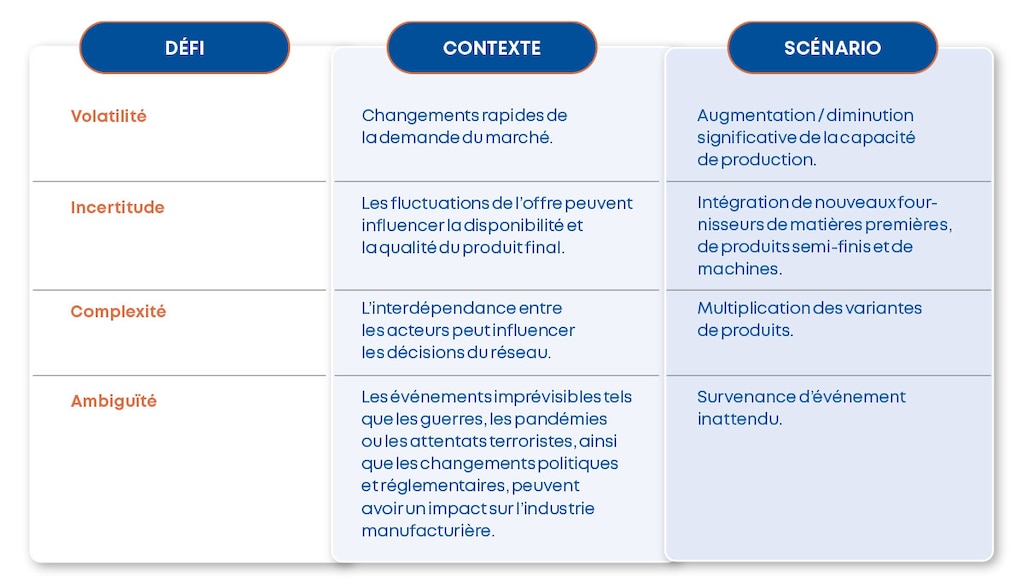

Scénarios VUCA ayant un impact sur l’industrie manufacturière

Scénarios VUCA ayant un impact sur l’industrie manufacturière

Des entreprises de toute l’Europe participent à R3GROUP dans le but de démontrer si les technologies de l’industrie 4.0 permettront de rendre le secteur manufacturier plus résilient, plus dynamique et plus restructurable. Dans le cadre de ce projet, elles vont tester différentes technologies numériques. L’objectif est de vérifier s’il est possible de réagir plus rapidement aux événements externes et d’être plus proactives dans la prévention des risques. La liste des technologies et des cas d’utilisation présentés ci-dessous a été établie en accordant une priorité aux personnes.

Connectivité basée sur l’IoT

L’un des éléments clés pour restructurer un système de production est son intégrabilité. La gestion de la production est un défi multidimensionnel, qui s’étend de l’usine aux bureaux d’ingénierie et de gestion, en passant par les interactions internes et les flux de la chaîne d’approvisionnement en amont et en aval. L’Asset Administration Shell (AAS) est l’architecture de référence dans laquelle seront encapsulées toutes les données.

Un AAS est une implémentation d’un jumeau numérique aux applications industrielles, un outil qui confère à tout composant la capacité de partager des informations avec le monde numérique de l’IoT. Il est déployé dans le cloud suivant une approche de système cyber-physique de production où les technologies de l’information et de la communication dans les bureaux et les technologies opérationnelles dans l’usine ont évolué pour converger vers une plateforme intégrée unique.

La plateforme numérique qui en résulte constitue la base technologique du projet et des usines intelligentes du futur.

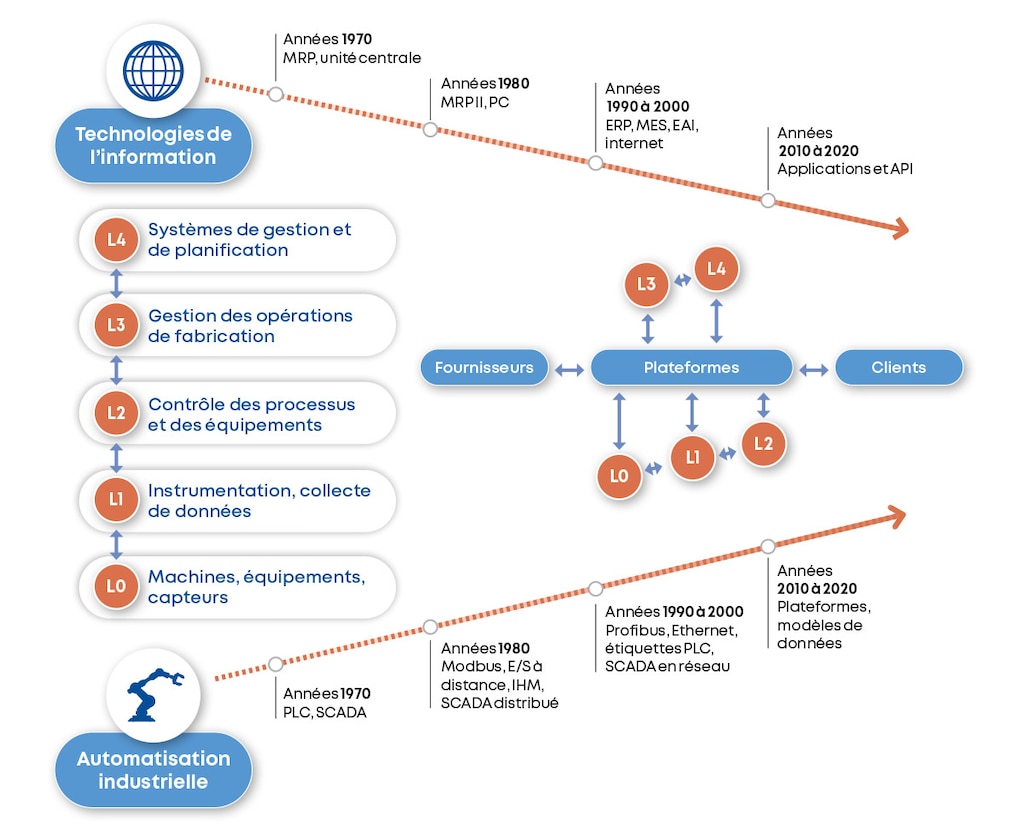

Convergence des technologies de l’information et des opérations vers un système intégré. Source : Conrad Leiva

Convergence des technologies de l’information et des opérations vers un système intégré. Source : Conrad Leiva

Jumeaux numériques multi-niveaux

Les chaînes d’approvisionnement doivent être en mesure d’évaluer les effets de potentielles restructurations pour naviguer avec succès dans des environnements VUCA. Cela permet d’identifier le meilleur chemin à suivre grâce à des décisions éclairées. Par conséquent, R3GROUP considère les jumeaux numériques multi-niveaux comme un outil indispensable pour évaluer les résultats de la restructurabilité.

Jumeaux numériques niveau unitaire

Ils englobent la machine, le processus de fabrication et le produit fini. Ils sont implémentés en combinant des modèles de substitution, des modèles basés sur les données et des techniques d’intelligence artificielle pour explorer les relations non linéaires.

Jumeaux numériques niveau lignes de production

Les jumeaux numériques au niveau de la ligne de production, comme celui développé par le fabricant de tubes en cuivre Halcor en Grèce, intègrent des données issues de chaque étape de la production et du contrôle de la qualité (QA). Cela permettra de développer des algorithmes avancés de reroutage et de reprogrammation pour optimiser les flux de matériaux et réduire les délais et les coûts de livraison.

Jumeaux numériques niveau usine

Ils utilisent les résultats des outils de restructuration pour soutenir la prise de décisions stratégiques. Gorenje, un fabricant slovène d’électroménager et d’accessoires automobiles, utilise les données issues de l’usine et des systèmes d’information existants pour optimiser la programmation et la planification de la production.

Jumeaux numériques niveau chaîne d’approvisionnement

Ils servent à évaluer l’impact des décisions en combinant les données intégrées dans la plateforme avec des informations externes, et en utilisant différentes techniques d’analyse, d’optimisation et de simulation. En ce sens, Katty-fashion, l’un des principaux fabricants roumains de vêtements pour femmes, a transformé la phase de conception de ses produits en créant des prototypes numériques plutôt que physiques. D’une part, cela devrait générer de nombreux avantages en évitant la production et le transport de prototypes physiques. D’autre part, cette transformation pourrait améliorer la disponibilité et la qualité du produit final. Par conséquent, l’entreprise exploite des données précieuses et les connaissances acquises dans les processus logistiques et productifs pour développer des jumeaux numériques de produits et de chaînes d’approvisionnement. Ces jumeaux numériques aideront à comprendre les conséquences de ce changement et à créer des modèles de coûts, opérationnels et environnementaux, plus précis pour soutenir la prise de décision.

Prise de décision en temps réel

Au-delà de l’industrie manufacturière et des études de cas de R3Group, on s’attend à ce que les responsables supply chain prennent des décisions plus rapides, plus éclairées et plus pertinentes, en temps réel. Pour cela, il est nécessaire de connaître en permanence l’état de la chaîne d’approvisionnement et d’anticiper les scénarios futurs. Soumettre la chaîne d’approvisionnement à des tests de résistance au stress ─ en simulant différentes perturbations ─ et examiner comment elle réagirait peut aider à identifier les faiblesses et à déterminer les mesures à prendre pour la renforcer.

Un exemple concret du potentiel des jumeaux numériques dans la chaîne d’approvisionnement est celui de la société chinoise de e-commerce JD.com. C’est le détaillant ayant le plus augmenté son chiffre d’affaires grâce à la reconfiguration de son réseau logistique durant la pandémie de COVID-19. À l’époque, JD.com exploitait 41 parcs logistiques en Chine, disposait de près de 1 300 entrepôts et de plus de 9 millions d’unités de stock.

JD.com gère la planification et les opérations de sa chaîne d’approvisionnement en amont et en aval, c’est-à-dire depuis les intrants jusqu’à la livraison au client final. Dans le cadre d’une supply chain à deux niveaux, les centres de distribution en amont auraient pu être incapables de distribuer les produits en raison des foyers de COVID-19 qui ont entraîné des restrictions de déplacements. Dans ce scénario, JD.com a reconfiguré sa chaîne d’approvisionnement pour répondre aux perturbations.

La technologie peut aider les entreprises à augmenter leurs revenus

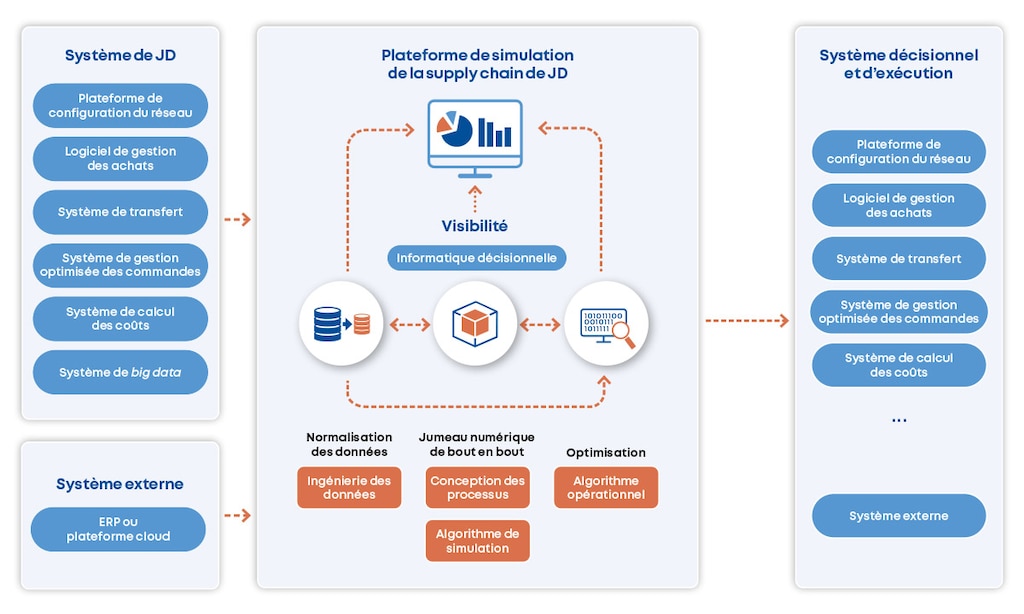

L’entreprise a ainsi pu honorer les commandes par l’intermédiaire d’autres centres de distribution ou en mettant en œuvre la stratégie des commandes en souffrance. Cependant, le recours à des centres de distribution alternatifs a diminué le taux d’exécution des commandes et engendré des coûts de transport supplémentaires importants. La plateforme de jumeaux numériques de la chaîne d’approvisionnement (figure 2) a été utilisée pour analyser ces objectifs contradictoires. Cet outil innovant de prise de décision collaborative humain-IA a combiné des données historiques en temps réel avec les connaissances du processus métier, tels que les politiques d’entreprise ainsi que des approches et des algorithmes d’IA de pointe.

Le cadre de la plateforme de simulation de la chaîne d’approvisionnement de JD.com

Le cadre de la plateforme de simulation de la chaîne d’approvisionnement de JD.com

La technologie peut aider les entreprises à accroître leurs revenus jusqu’à 10 %, à abréger leurs délais de commercialisation de 50 % et à améliorer de 25 % la qualité de leurs produits. Toutefois, le déploiement de jumeaux numériques implique généralement la participation de presque toutes les équipes, car elle doit couvrir les processus cruciaux de gestion de la chaîne d’approvisionnement. Cela peut sembler un peu complexe et entraîner certaines erreurs. Par conséquent, les entreprises doivent analyser leurs chaînes d’approvisionnement et élaborer une feuille de route en priorisant les domaines critiques qui, une fois améliorés, généreront une plus grande rentabilité.

Chaîne d'approvisionnement intelligente propulsée par la technologie

Grâce à l’approche innovante des jumeaux numériques, les opportunités de construire et de renforcer une chaîne d’approvisionnement intelligente sont considérables. Les professionnels doivent adopter les dernières technologies pour créer une chaîne d’approvisionnement intelligente pilotée par les jumeaux numériques et garder une longueur d’avance sur la concurrence. Pour que cette vision devienne une réalité, il faut du temps, mais la transformation en vaut la peine. La combinaison de données internes et de perturbations externes permettra d’anticiper les besoins de restructuration. En conséquence, les technologies numériques permettront de créer des chaînes d’approvisionnement plus résilientes, rapides et restructurables dans toute l’Europe.

Références :

- De Vet, Jan Maarten, Daniel Nigohosyan, Jorge Núñez Ferrer, Ann-Kristin Gross, Silvia Kuehl, and Michael Flickenschild. 2021. Review of Impacts of the COVID-19 Pandemic on EU Industries. European Parliament. Policy Department for Economic, Scientific and Quality of Life Policies, Directorate-General for Internal Policies.

- EUROPEAN COMMISSION the SECTORAL IMPACT of the COVID-19 CRISIS.

- Factories of the Future - European Commission. Single-Market-Economy.ec.europa.eu.

- Industrial Platforms | Shaping Europe’s Digital Future. Digital-Strategy.ec.europa.eu.

- Latif, Hasan, Guodong Shao, and B. Starly. 2020. A Case Study of Digital Twin for a Manufacturing Process Involving Human Interactions. Online World Conference on Soft Computing in Industrial Applications.

- Siemens and NVIDIA to Enable Industrial Metaverse. NVIDIA Newsroom.

- Digital Twin Factory: Hoja de Ruta - ASM Soft.

- Katty Fashion Website. Katty-Fashion.com.

- Sahilbhutada. 2023. Digital Twin Technology and Supply Chain Management. Medium. 6 mai 2023.

- Oil Prices Remain Volatile amid Uncertainty Arising from Geopolitical Conflict. World Bank Blogs.

- Reinventing Supply Chain for the Future. 2022. Gartner.

- Simchi-Levi, David, and Edith Simchi-Levi. 2020. We Need a Stress Test for Critical Supply Chains. Harvard Business Review. 28 avril 2020.

- Wang, Lu, Tianhu Deng, Zuo-Jun Max Shen, Hao Hu, and Yongzhi Qi. 2022. Digital Twin-Driven Smart Supply Chain. Frontiers of Engineering Management 9 (1): 56–70.

- Koshulko, Alex. Council Post: How Digital Twins Can Help Supply Chains Survive Disruption. Forbes.