L’énergie électrique est indispensable au fonctionnement des entrepôts manuels ou automatiques, afin que les entreprises puissent fournir à ses clients les biens et services qu’elles produisent. Actuellement, des pratiques et des mesures techniques et d’organisation sont mises en place pour diminuer la consommation d’énergie tout en optimisant la performance des installations.

Certains pays subventionnent les investissements des entreprises, visant l’acquisition d’engins plus performants pour leurs centres de production. Ces politiques ont pour objet de réduire la consommation d’énergie dans le monde entier.

Pour minimiser leurs coûts de production, les entreprises ont tendance à automatiser de plus en plus tous les processus répétitifs de leur chaîne de production. Or cet effort implique une contradiction dès lors que tous les processus automatisés consomment davantage d’électricité (plus l’automatisation est poussée, plus le besoin d’énergie est élevé). Il faut donc chercher un équilibre et trouver une solution à la fois rentable et énergétiquement efficace.

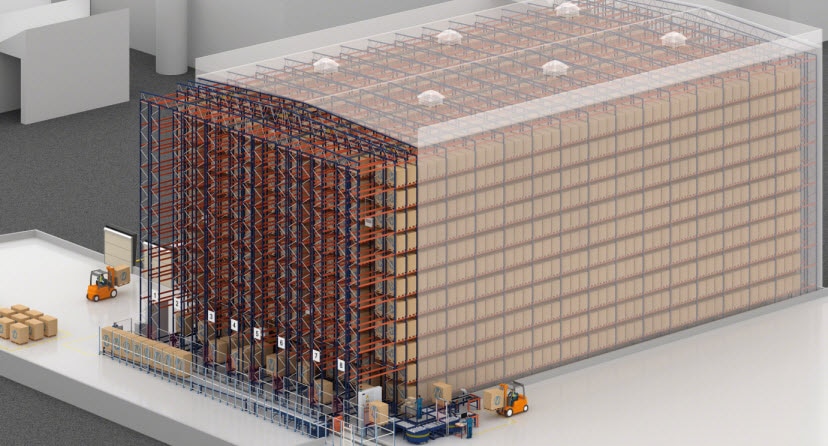

Dans les entrepôts, l’automatisation est aussi l’une des solutions les plus avancées pour que les processus qui s’y déroulent soient réellement efficaces. Certes, du point de vue économique le coût initial est plus élevé comparé aux entrepôts traditionnels. Toutefois, le retour sur investissement est beaucoup plus rapide en raison de la baisse des coûts d’exploitation et des avantages de l’automatisation par rapport à d’autres systèmes.

Les entrepôts automatiques exploitent l’espace construit pour optimiser la capacité de stockage. Parmi les avantages sont à signaler le contrôle parfait de la marchandise, une augmentation de la performance et la grande disponibilité de ce système, qui fonctionne en continu 24 h/24. Ils minimisent les frais de personnel, éliminent la dépendance des engins de manutention traditionnels et n’ont pas besoin d’éclairage pour fonctionner correctement ; la lumière peut être éteinte en permanence sauf dans les zones où travaillent les opérateurs.

Les entreprises peuvent réduire leur consommation d’énergie si elles orientent leurs efforts dans deux directions concrètes :

- Performance énergétique des engins installés.

- Une solution logistique idéale.

Performance énergétique

Elle englobe tous les procédés destinés à optimiser la consommation d’énergie dans chaque engin de manutention de l’entrepôt, sans nuire à la performance ni menacer la sécurité et la qualité des produits.

Dans ce sens, les engins de manutention conçus par les départements R&D de Mecalux sont préparés pour optimiser leur consommation d’énergie. Les pratiques visant à assurer l’efficacité énergétique relèvent de trois domaines :

- Conception mécanique

- Conception électrique

- Développement de logiciel

Conception mécanique

La première condition dans la conception et le choix des engins de manutention d’un entrepôt est leur fonctionnalité. Si la consommation d’énergie doit être efficace, il est primordial que les engins effectuent le nombre prévu de déplacements et de cycles pour répondre aux conditions exigibles.

L’un des premiers principes dans la conception mécanique des engins est d’alléger autant que possible la structure, en d’autres termes, diminuer son poids total. Cette condition impacte directement sur la taille et la puissance des moteurs.

Le moteur des engins est un élément essentiel dans le projet d’un entrepôt. L’Union Européenne mise sur la fabrication de produits écologiques pour diminuer la consommation d’énergie et minimiser les émissions de CO2 dans l’environnement. Elle réglemente ainsi la conception, la production et la commercialisation de ces produits.

Depuis juillet 2009, les normes européennes 640/2009 et 641/2009 spécifient les exigences relatives à la conception des moteurs électriques. Un moteur plus performant consomme moins d’énergie pour développer la même puissance mécanique. Le coût de l’achat est en effet plus élevé mais le délai d’amortissement est plus court.

La performance des engins, qui est le propre et caractéristique de chaque système, est quantifiable. Il faut trouver le mécanisme qui garantisse le bon fonctionnement des engins et leur performance optimale tout en obtenant un coût compétitif.

Il est également indispensable de maîtriser l’augmentation variable, c’est-à-dire les pertes d’efficacité dues aux conditions de travail (saleté, humidité, etc.), une maintenance négligée (graissage, tension insuffisante des courroies et des chaînes, etc.) et une surcharge (flexions, déformations, fuites de charge, etc.). Tout cela occasionne une perte importante d’énergie dans l’entrepôt.

Le choix des matériaux est essentiel pour améliorer la performance énergétique des engins. Par exemple, pour travailler sur des mécanismes de frottement, le matériel à utiliser diminuera dans l’idéal la puissance nécessaire dans l’application

Conception électrique

Les ingénieurs cherchent et développent des solutions pour diminuer le coût électrique des entrepôts. Ils utilisent donc des dispositifs qui peuvent améliorer les performances énergétiques, éviter les déséquilibres dans le réseau et réduire les frais d’électricité.

Variateurs de fréquence

Ils sont capables de modifier la vitesse de rotation des moteurs en intervenant sur la fréquence du courant électrique. En règle générale, les engins entraînés par ce dispositif utilisent moins d’énergie que s’ils sont activés à une vitesse fixe et constante.

Ces dispositifs présentent de nombreux avantages :

- Meilleur contrôle de la vitesse.

- Correction du facteur de puissance du moteur.

- Élimination de l’énergie réactive.

- Démarrage en douceur des moteurs. Les moteurs « grande consommation » n’ont pas besoin de démarrage étoile-triangle.

- Maintenance réduite.

- Élimination des bruits de vibrations.

En contrepartie, ces engins produisent une déformation harmonique.

Filtration de déformation harmonique

Dans les systèmes électriques à courant alternatif (usage domestique et industriel), les variations de la fréquence fondamentale de travail sont dénommées harmoniques. Les systèmes alimentés au réseau de 50 Hz peuvent présenter des harmoniques de 100 Hz, 150 Hz, 200 Hz, etc.

Dans toute installation industrielle, il peut y avoir des engins qui produisent des harmoniques, par exemple :

- Sources d’alimentation à fonctionnement commuté (armoires électriques, coffrets de commande de convoyeurs, PC…).

- Stabilisateurs électroniques des dispositifs d’éclairage (fluorescents de l’entrepôt).

- Petites unités de systèmes d’alimentation ininterrompue (SAI), fournissant de l’énergie électrique pendant un temps limité en cas de panne.

- Dans les charges triphasées, les moteurs à vitesse variable (variateurs de convoyeurs et transstockeurs).

Les harmoniques de courant sont très inquiétantes à cause de leurs effets négatifs sur les installations : surcharge des conducteurs, surchauffe des transformateurs, commutations incorrectes des interrupteurs automatiques, surcharge des condensateurs de correction du facteur de puissance et perturbations dans les appareils de mesure (sondes, capteurs...).

Tout cela se traduit par une plus grande consommation électrique et une détérioration prématurée des composants électriques qui se trouvent dans l’entrepôt.

C’est pourquoi la déformation harmonique doit être compensée par trois méthodes :

- Inductances de ligne (réduction à des valeurs entre 35 et 40%).

- Filtres passifs (réduction à des valeurs entre 8 et 10%).

- Filtres actifs (réduction à des valeurs inférieures à 2%).

Récupérateurs d’énergie

Ce sont des dispositifs électroniques connectés au variateur de l’axe de levage des transstockeurs.

Pendant les manœuvres de descente, le poids de la nacelle (et de la charge transportée) fait tourner le moteur qui agit comme générateur d’énergie. Il en va de même pendant la décélération de cet axe. Cette énergie récupérée doit être canalisée pour que le système fonctionne correctement et que les appareils électriques et électroniques ne subissent pas de dommages.

Les transstockeurs sans récupérateur dissipent cette énergie sous forme de chaleur, ce qui est à la fois un gaspillage et une perte d’énergie.

La quantité d’énergie récupérée dépend du poids déplacé et de la hauteur du transstockeur. Toutefois, la moyenne estimée de l’économie d’énergie se situe entre 15% et 20% de la consommation totale d’un engin.

Les récupérateurs d’énergie permettent d’injecter dans le réseau électrique l’énergie produite par les transstockeurs dans leurs manœuvres de descente et de décélération de l’axe

Développement du logiciel

Dans les entrepôts automatiques, il est fréquent de situer le critère de performance énergétique sur le logiciel plus que sur les éléments physiques de l’installation. Le système de gestion d’entrepôt et le logiciel de commande coordonnent les déplacements des engins de manutention.

Par exemple, le système de commande développé par Mecalux est conçu pour rationaliser l’énergie électrique utilisée par les engins de manutention, adaptant leur consommation nécessaire à l’intensité de leur tâche à chaque instant.

Chargeur de démarrages

La puissance électrique demandée par un élément mobile (transstockeur, navette, élévateur, etc.) varie au cours des différentes phases de déplacement :

- Accélération : il faut vaincre le frottement statique et accélérer la masse de l’objet en question jusqu’à ce que la vitesse nominale soit atteinte. C’est la phase de mouvement qui demande un apport de puissance le plus élevé.

- Vitesse nominale : l’engin se déplace à vitesse constante. Avec l’apport de l’énergie nécessaire pour accélérer l’objet, le moteur n’a plus qu’à vaincre les forces de frottement dynamique et, en cas de levage, à compenser la force de la gravité.

- Décélération : elle ne consomme pas d’énergie et le moteur se comporte comme un générateur.

Le chargeur de démarrages est un séquenceur qui, s’appuyant sur ces trois phases, anticipe la puissance demandée par les engins présents à tout moment dans l’entrepôt et donne les autorisations de lancer le mouvement si la puissance disponible est suffisante.

Ce chargeur est générique, c’est-à-dire qu’il organise le démarrage de tous les engins installés dans l’entrepôt (quel que soit leur type) et peut mélanger les demandes d’engins différents.

De plus, il dispose d’un fichier de configuration où il déclare le nombre d’engins à contrôler et le service électrique fourni.

Gestionnaire d’axes

Il gère parfaitement l’accélération et la vitesse des engins multiaxe à mouvement simultané comme les transstockeurs.

Il calcule d’abord le temps estimé des mouvements de déplacement et de levage considérant 100% d’accélération et de vitesse. Ensuite, il établit une réduction d’accélération, voire de vitesse, pour l’axe dont le temps de mouvement est le plus court. Cette réduction ne doit jamais dépasser le temps de mouvement de l’autre axe sous peine de pénaliser les cycles de travail.

Le ralentissement se fait par paliers, avec vérification à chaque itération du nouveau temps prévu de mouvement, en le comparant à l’autre axe.

Après avoir atteint la valeur minimale configurée d’accélération, le processus est répété pour abaisser graduellement la valeur de vitesse jusqu’à atteindre le rapport optimal dans le mouvement des deux axes.

L’objectif est d’éviter les démarrages brusques et, à terme, d’allonger la vie utile des éléments mécaniques, électriques et électroniques. Et aussi de diminuer les éventuelles et inutiles pointes d’intensité au démarrage et minimiser éventuellement la demande de puissance électrique.

Solution logistique idéale

Bien que les procédés de performance énergétiques dans la conception des engins de manutention soient essentiels pour réduire la consommation d’énergie, cet objectif est également réalisable avec une solution logistique appropriée. En projetant un entrepôt, les ingénieurs et techniciens doivent chercher une solution simple pour réduire – ou éliminer – les mouvements redondants. Plus la solution est complexe et automatisée, plus il faut d’énergie pour l’appliquer.

En plus de l’augmentation de la consommation, une automatisation excessive exige un lourd investissement dont le retour dans un délai logique n’est pas garanti. Il peut représenter une charge qui se répercute directement sur les coûts d’exploitation.

L’idéal est de trouver un équilibre : n’automatiser que les processus nécessaires et amortissables à court terme, sans perdre de vue la consommation optimisée d’énergie de la solution retenue

Le système de stockage le plus adapté est celui qui répond aux exigences de capacité, d’utilisation et de cycles prévus. Cependant, il est indispensable de considérer d’autres facteurs comme l’investissement initial et la consommation énergétique au moment de faire son choix.