PAR LUCA URCIUOLI

Professeur adjoint de Gestion de la Supply Chain au MIT-Saragosse

Au cours des dernières décennies, les chaînes d’approvisionnement se sont mondialisées. Dans les années 1980, les entreprises ont compris que l’externalisation était une pratique essentielle pour réduire les coûts et se concentrer sur leurs compétences de base. Depuis lors, la sous-traitance s’est considérablement développée, les entreprises confiant aujourd’hui entre 60 % et 80 % de leur production à une diversité de prestataires.

La tendance à l’externalisation résultant de la mondialisation a apporté des avantages aux entreprises et aux sociétés. Toute entreprise peut désormais mettre en œuvre des changements structurels lui permettant de minimiser les coûts, de réduire ses actifs et de se concentrer sur la stratégie de R&D de ses produits, services et composants de base. Lorsque la fabrication des composants est externalisée, les fournisseurs impliqués dans la chaîne d’approvisionnement ont la possibilité de se développer et d’acquérir une expertise technique qu’ils n’auraient pas été en mesure d’obtenir par eux-mêmes. L’externalisation permet aux fournisseurs d’interagir avec plusieurs acheteurs, ce qui renforce les économies d’échelle et réduit les coûts de production. Dans l’ensemble, on peut affirmer que l’externalisation améliore la qualité des produits et fait finalement baisser les prix établis par les détaillants, ce qui a un impact positif sur le bien-être de la société.

Malgré les avantages évidents de l’externalisation et de la mondialisation, ce scénario accroît également la vulnérabilité des chaînes d’approvisionnement aux risques ou aux interruptions inattendues. La logique est évidente : le transfert de la production à l’étranger nuit à la visibilité et à la transparence des opérations. Les entreprises sont souvent peu familiarisées avec la culture locale ou les conditions politiques des pays où elles s’installent. Dans certains pays, par exemple, l’instabilité politique, la présence d’organisations criminelles infiltrées dans le milieu des affaires, les émeutes ou les guerres sont autant de phénomènes susceptibles de compromettre le commerce de manière inattendue et entraîner des retards importants. Dans d’autres pays, la corruption apparaît également comme un problème à combattre ayant comme conséquence la montée en flèche des coûts opérationnels.

L’externalisation et la mondialisation peuvent amplifier la vulnérabilité des chaînes d’approvisionnement aux risques ou aux interruptions inattendues

La pandémie de COVID-19 a dévoilé ces vulnérabilités, créant une multitude de nouveaux défis en matière de gestion de la chaîne d’approvisionnement. La crise sanitaire a impacté la main-d’œuvre et l’approvisionnement en composants, en matières premières, en services, fonds monétaires et en matériaux nécessaires à toute la chaîne d’approvisionnement pour être performante. Les constructeurs automobiles, tels que Honda, Jaguar et Volkswagen, ont eu de graves difficultés financières pendant la crise de la COVID-19. En outre, certains fournisseurs ont décidé de renoncer à leurs offres de crédit commercial (délai de paiement ou prêt), craignant le risque de défaillance de leurs acheteurs. Les fermetures d’usines dans les pays fournisseurs ont entraîné non seulement des retards de production, mais aussi la paralysie des réseaux de transport maritime internationaux, ce qui a retardé davantage les expéditions. Les détaillants ont été assaillis par des consommateurs paniqués qui ont vidé les rayons, provoquant des ruptures de stock et augmentant les risques d’effet coup de fouet. Enfin, la mise en œuvre de restrictions gouvernementales et le télétravail ont augmenté la demande de produits électroniques et donc la pénurie de puces. Cette situation a affecté les délais de livraison de commandes liés aux chaînes d’approvisionnement de nombreux secteurs industriels, des télécommunications à l’automobile.

Quelques jours ou semaines d’interruption de la chaîne de production peuvent se traduire par des pertes importantes et persistantes à long terme pour les entreprises, en particulier si la chaîne d’approvisionnement est essentiellement configurée pour prioriser la performance plutôt que résister aux interruptions. À cet égard, le Lean Management est une technique qui vise à minimiser le gaspillage en réduisant la taille des lots et les stocks disponibles, en augmentant la fréquence des expéditions et en s’attendant finalement à ce que les livraisons soient effectuées à temps. Toutefois, lorsque les cadences de production des fournisseurs baissent fortement ou que le transport est retardé, les stocks de réserve des détaillants et des entrepôts est également épuisé, ce qui empêche de répondre à la demande du client. C’est ce qui arrive dans le secteur automobile, où la grande majorité des voitures sont fabriquées sur commande et de nombreux fournisseurs des usines européennes et américaines sont implantées sur le continent asiatique. Ce secteur est aussi connu pour la mise en œuvre de techniques de production allégée ou Lean Manufacturing. Pour toutes ces raisons, le séisme de 2011 au Japon a entraîné des pertes importantes ayant comme conséquence, selon les estimations des experts, une baisse des ventes de voitures avoisinant de 640 000 unités (Wheatley et Ramsay, 2011).

Plus la chaîne d’approvisionnement est importante, plus elle est exposée aux risques

D’autres pratiques de gestion susceptibles d’augmenter la vulnérabilité des supply chains concernent l’approvisionnement unique ou multiple. L’approvisionnement unique permet d’améliorer les relations avec les fournisseurs ; toutefois, il peut avoir des effets dévastateurs en cas de dysfonctionnement. Beaucoup se souviennent de l’incendie d’Albuquerque, au Nouveau-Mexique, qui a interrompu l’approvisionnement en micropuces et mis en faillite le fabricant de téléphones portables Ericsson. En revanche, Nokia, qui faisait appel au même fournisseur, a réussi à dépasser cet incident grâce à sa chaîne d’approvisionnement configurée pour répondre efficacement à une éventuelle interruption. Ce que Nokia a fait, c’est changer la conception de ses produits et mettre en place des canaux d’approvisionnement supplémentaires, avec comme objectif d’avoir d’autres fournisseurs pour maintenir sa production de téléphones portables.

L’exposition aux risques est proportionnelle à l’étendue de la chaîne d’approvisionnement. Selon l’une des devises des professionnels de la logistique, les marchandises en mouvement sont des marchandises soumises à des risques. Autrement dit, plus la distance lors du transport est longue, plus les risques seront importants, et plus les délais de livraison des commandes seront longs en cas de perte ou de retard. Par exemple, de nombreuses entreprises ont subi et subissent encore les effets de l’incident du canal de Suez en mars 2021, où le navire Ever Given, transportant plus de 18 000 conteneurs de vingt pieds (unité aussi appelé TEU pour Twenty-foot Equivalent Units équivalent à un peu plus de 6 mètres), a été frappé par une soudaine et forte rafale de vent et s’est échoué sur les rives du canal, bloquant l’une des principales voies du transport maritime mondial.

Les conséquences sur les chaînes d’approvisionnement commerciales entre l’Europe, l’Asie et le Moyen-Orient furent considérables. Plusieurs cargos ont été impactés par la fermeture accidentelle du canal, non seulement ceux qui attendaient la réception des conteneurs transportés par l’Ever Given, mais aussi les 300 navires qui attendaient de traverser le canal de Suez dans les deux sens. Cela s’est traduit par 16,9 millions de tonnes de poids mort, pour une valeur frôlant les 50 milliards de dollars. Les experts ont estimé la valeur de l’arriéré à environ 400 millions de dollars par heure et à presque 9 milliards de dollars par jour d’inactivité. L’autorité du canal de Suez a également enregistré des pertes allant de 14 à 15 millions de dollars par jour en frais de transit. Une fois de plus, ce sont les industries ayant mis en œuvre des techniques de lean qui ont été le plus impactées, avec des pénuries, des effets coup de fouet, un manque de capacité des navires et des taux de fret élevés. En outre, bien que le canal ait été rouvert, les dommages collatéraux de l’accident, qui ont provoqué une importante congestion des ports maritimes, étaient encore visibles 6 mois plus tard.

Face à l’incertitude, les chaînes d’approvisionnement doivent être configurées de manière à concilier les performances aux coûts associés à la prévention et à l’atténuation des risques

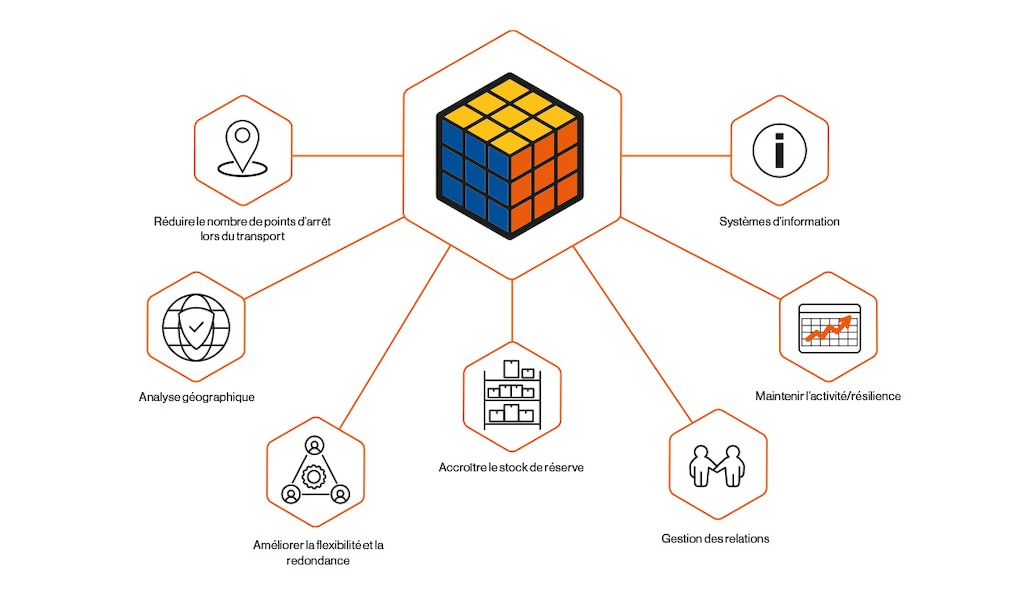

Face à l’incertitude, les chaînes d’approvisionnement doivent être configurées de manière à concilier les performances aux coûts des mesures de prévention et d’atténuation des risques. Voici quelques suggestions de bonnes pratiques :

- Réduire le nombre de points d’arrêt lors du transport. Les charges en mouvement sont soumises à des risques, notamment de vol ou de saisie. Les risques liés à la sécurité des marchandises augmentent lorsqu’elles sont immobilisées dans un port maritime, un terminal, une station-service ou même lorsque le conducteur se repose dans une aire de service. La planification préventive du transport minimise le nombre de points d’arrêt le long de l’itinéraire

- Analyse géographique. Au niveau stratégique, les entreprises peuvent éviter de recourir à des fournisseurs situés dans des régions géographiques exposées à des risques naturels ou dans lesquelles l’existence de menaces à la sécurité est connue et difficile à éradiquer. La délocalisation des usines ou des opérations logistiques est complexe, il convient donc de se demander s’il est préférable de supporter l’impact sur l’activité ou de réduire ou éliminer certains risques.

- Améliorer la flexibilité et la redondance. Certaines activités telles que la fabrication pourraient être dupliquées, par exemple en confiant la production d’un même produit ou composant à plusieurs fournisseurs. Il est alors préférable que ces derniers soient bien diversifiés quant aux risques et emplacement géographique. Inévitablement, l’augmentation du nombre de fournisseurs pour un même composant aura une incidence sur les coûts. En revanche, la chaîne d’approvisionnement sera mieux à même de faire face aux incidents. Cette flexibilité peut également s’appliquer au transport, en concevant des itinéraires alternatifs, ou à la production, en réorganisant les lignes de production pour dupliquer la fabrication dans la mesure du possible.

- Accroître le stock de réserve. Disposer d’un tampon de stockage est très avantageux, car cela offre une plus grande marge de manœuvre à la chaîne d’approvisionnement pour maintenir son activité en cas d’interruption des flux d’approvisionnement. Les zones tampons peuvent contenir plus de stock que nécessaire ou faire office de stockage temporaire aux pôles intermodaux, pour assurer un échange optimal.

- Gestion des relations fournisseurs. Le type de relation établie avec un fournisseur détermine le degré de transparence concernant son activité et sa santé financière. La confiance dans l’échange d’informations est un facteur clé. En effet, un fournisseur travaillant sous pression pourrait ne pas partager les informations sur ses menaces et ses vulnérabilités afin de battre ses concurrents. Le manque de visibilité sur les menaces potentielles entraîne des risques inattendus, et donc une hausse des coûts liés à l’atténuation des conséquences.

- Maintenir l’activité/résilience. Malgré les différentes stratégies et outils de prévention, un risque éventuel peut avoir un fort impact sur l’entreprise. Il est donc fondamental de planifier et mettre en œuvre des processus de manière à ce que les entreprises puissent réagir rapidement et éviter une éventuelle escalade des conflits.

- Systèmes d’information. Il existe des solutions informatiques de suivi de ses fournisseurs en temps réel, et des flux de marchandises pendant le transport. De même, ces systèmes peuvent être connectés à des services tiers assurant la collecte en temps réel des informations sur les prévisions météorologiques, les catastrophes naturelles potentielles, le trafic ou la congestion des terminaux. Ces outils font la différence en matière de prise de décision et d’anticipation des interruptions.

Les bonnes pratiques de gestion des risques dans la chaîne d'approvisionnement

En mettant en œuvre une solide stratégie de gestion des risques, les entreprises bénéficient d’un avantage concurrentiel et peuvent consolider leur position de leader sur le marché

Les avantages de la gestion des risques

La gestion des risques dans les chaînes d’approvisionnement s’est avérée bénéfique pour les entreprises. Les coûts supplémentaires, comme ceux associés à des retards d’expédition ou des pertes, à des produits endommagés ou à l’arrêt de la production chez les fournisseurs, peuvent être considérablement réduits.

Outre les effets bien connus de réduction des coûts, les études montrent que les entreprises ayant une solide stratégie de gestion des risques bénéficient d’un avantage concurrentiel et consolident ainsi leur position de leader sur le marché. La réactivité démontrée par Nokia lorsque son fournisseur de micropuces au Nouveau-Mexique a arrêté sa production est un bon exemple de la capacité des entreprises ayant mis en place une gestion des risques de transformer les défis en opportunités, en augmentant par exemple leur part de marché lorsqu’un concurrent fait faillite.

Un autre avantage potentiel de la mise en œuvre d’un plan de gestion des risques efficace est la possibilité de se lancer dans des activités plus risquées. On dit « qui ne risque rien, n’a rien ». Par conséquent, si une approche proactive face aux risques peut être très avantageux pour les entreprises, un plan de gestion des risques contribue à les contrôler et à atténuer leurs conséquences.

Luca Urciuoli est professeur adjoint dans le Programme International en Logistique du MIT-Saragosse. Il est également professeur associé au KTH Royal Institute of Technology (Stockholm, Suède) et adjoint de recherche au Centre pour le Transport et la Logistique du MIT.

Références bibliographiques

- Chopra, S., Sodhi, M., & Lücker, F. (2021). Achieving supply chain efficiency and resilience by using multi‐level commons. Decision Sciences.

- Elahi, E. (2013). Risk management: the next source of competitive advantage. Foresight.

- Ivanov, D., Tsipoulanidis, A., & Schönberger, J. (2017). Global supply chain and operations management. A decision-oriented introduction to the creation of value, Springer texts in Business and Economics.

- McKinsey (2021). The future of work after COVID-19, https://www.mckinsey.com/featured-insights/future-of-work/the-future-of-work-after-covid-19.

- Russon, M.A. The cost of the Suez Canal blockage, BBC News. Available at: https://www.bbc.com/news/business-56559073.

- Sheffi, Y. & Rice JR, J. B. (2005). A supply chain view of the resilient enterprise. MIT Sloan Management Review, 47, 41.

- Urciuoli, L., (2017). Automating supply chain resilience should be high on your digital agenda. MIT Sloan Management Review. Available at: https://sloanreview.mit.edu/article/automating-supply-chain-resilience-should-be-high-on-your-digital-agenda/.

- Wagner, S. M. (Ed.). (2009). Managing risk and security: The safeguard of long-term success for logistics service providers (Vol. 16). Haupt Verlag AG.

- Wheatley, M. and Ramsay, M. (2011). After the disaster in Japan. Available at: https://www.automotivelogistics.media/after-the-disaster-in-japan/7408.article.